ļ░░Ēä░ļ”¼ Ēī® ņĪ░ļ”Į Ļ│ĄņĀĢ ņŗ£ļ”¼ņ”ł 4 ŌĆō ļ░śņĀ£ĒÆł ņĪ░ļ”Į

ņĀäņøÉ ļ░░Ēä░ļ”¼ ņŗ£ņŖżĒģ£ņØĆ ņØĆņ£ĀņĀüņ£╝ļĪ£ "

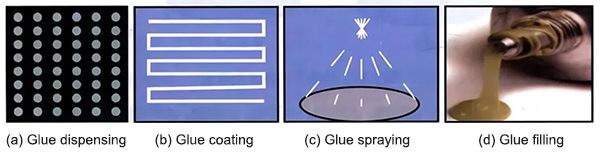

ĻĄ░ļīĆ

"5~10ļģä ļÅÖņĢł ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņ×æļÅÖĒĢ┤ņĢ╝ ĒĢśļ®░ Ļ░ü ĻĄ¼ņä▒ ņÜöņåīĻ░Ć Ļ│Āņ£ĀĒĢ£ ņŚŁĒĢĀĻ│╝ ĻĖ░ļŖźņØä ņłśĒ¢ēĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż.

-

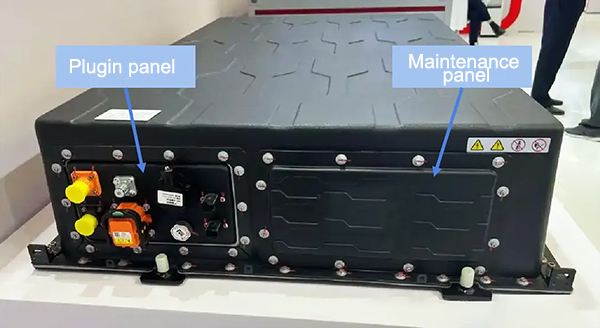

ļ░░Ēä░ļ”¼ ņģĆ

: ņĀäĒł¼ ļČĆļīĆņØś ĻĄ░ņØĖņ▓śļ¤╝(ĻĖ░ļ│Ė ņ×äļ¼┤: ņĀäĻĖ░ ņŚÉļäłņ¦Ćļź╝ ņĀĆņןĒĢśĻ│Ā ļ░®ņČ£) ĻĄ░ļīĆņØś ĻĖ░ļ░ś ņŚŁĒĢĀņØä ĒĢ®ļŗłļŗż.

-

ļ░░Ēä░ļ”¼ Ļ┤Ćļ”¼ ņŗ£ņŖżĒģ£

(ļ╣äņŚĀņŚÉņŖż)

: ņ¦Ćņŗ£ļź╝ ļ░øĻ│Ā, ļŹ░ņØ┤Ēä░ļź╝ ņłśņ¦æĒĢśĻ│Ā, ņØśņé¼ Ļ▓░ņĀĢņØä ļé┤ļ”¼Ļ│Ā, ļ¬ģļĀ╣ņØä ļé┤ļ”¼Ļ│Ā, ļ│┤ĒśĖļź╝ ņĀ£Ļ│ĄĒĢśļŖö ļō▒ņØś ņ▒ģņ×äņØä ļ¦ĪļŖö ņ¦ĆĒ£ś ņä╝Ēä░ ņŚŁĒĢĀņØä ĒĢ®ļŗłļŗż.

-

ņŚ┤ Ļ┤Ćļ”¼ ņŗ£ņŖżĒģ£

: ļ░░Ēä░ļ”¼ņØś ņĄ£ņĀü ņ×æļÅÖ ņāüĒā£ļź╝ ņ£Āņ¦ĆĒĢśĻĖ░ ņ£äĒĢ£ Ļ░ĆņŚ┤ ļśÉļŖö ļāēĻ░üņØä ļŗ┤ļŗ╣ĒĢśļŖö ļ¼╝ļźś ņ¦ĆņøÉ ņŗ£ņŖżĒģ£ ņŚŁĒĢĀņØä ĒĢ®ļŗłļŗż.

-

ņä╝ņä£

: ņĀĢņ░░ļ│æ ņŚŁĒĢĀņØä ĒĢśļ®░ ņżæņÜöĒĢ£ ņĀĢļ│┤ļź╝ ņłśņ¦æĒĢ®ļŗłļŗż.

-

ļ░░ņäĀ ĒĢśļäżņŖż ļ░Å ņ╗żļäźĒä░

: ĒåĄņŗĀ ļ░Å ņÜ┤ņåĪ ļäżĒŖĖņøīĒü¼ ņŚŁĒĢĀņØä ĒĢśņŚ¼ ņĀĢļ│┤ ņĀäļŗ¼Ļ│╝ ņĀäļĀź Ļ│ĄĻĖēņØä ņÜ®ņØ┤ĒĢśĻ▓ī ĒĢ®ļŗłļŗż.

-

ĻĖ░ĒāĆ ĻĄ¼ņä▒ ņÜöņåī

: ļŗżņ¢æĒĢ£ Ļ│ĄĻĖēņøÉĻ│╝ ņ£Āņé¼ĒĢśņ¦Ćļ¦ī ņŻ╝ņÜö Ļ│ĄĻĖēņøÉņØĆ ņĢäļŗłļ®░ ņŗ£ņŖżĒģ£ ņä▒ļŖźņŚÉ ņāüļŗ╣ĒĢ£ ņśüĒ¢źņØä ļ»Ėņ╣®ļŗłļŗż.

ļ░śņĀ£ĒÆł ņĪ░ļ”ĮņŚÉļŖö ņØ┤ļ¤¼ĒĢ£ ļ¬©ļōĀ ļČĆņä£, Ļ│ĄĻĖēĒÆł, ĒåĄņŗĀ ļ░Å ņÜ┤ņåĪ ņŗ£ņŖżĒģ£ņØä ņØæņ¦æļĀź ņ׳Ļ│Ā ņĀäĒł¼ ņżĆļ╣äĻ░Ć ļÉ£ "ĻĄ░ļīĆ"ļĪ£ ĒåĄĒĢ®ĒĢśļŖö ņ×æņŚģņØ┤ ĒżĒĢ©ļÉ®ļŗłļŗż.

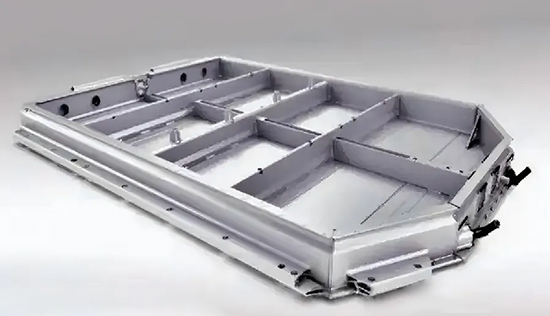

01 ļ░ĢņŖż ņĀäņ▓śļ”¼

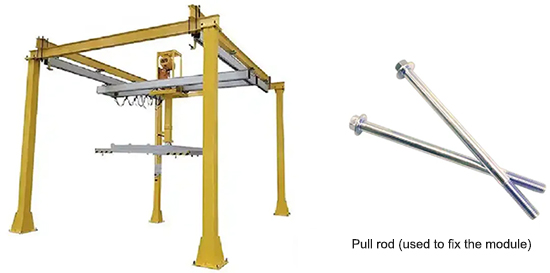

Ēśäņ×¼ ļ░░Ēä░ļ”¼ Ēī® ņāüņ×ÉļŖö ļīĆļČĆļČä ņĢĢņČ£ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ĒöäļĪ£ĒīīņØ╝ļĪ£ ļ¦īļōżņ¢┤ņ¦Ćļ®░, ņØ┤ļź╝ ļ©╝ņĀĆ ĻĖ░Ļ│äļĪ£ Ļ░ĆĻ│ĄĒĢ£ Ēøä CMT ņÜ®ņĀæ, ņĢäļź┤Ļ│ż ņĢäĒü¼ ņÜ®ņĀæ, ĻĄÉļ░ś ļ¦łņ░░ ņÜ®ņĀæ(FSW)ņØä ĒåĄĒĢ┤ ņĀæĒĢ®ĒĢ®ļŗłļŗż.

ļĀłņØ┤ņĀĆ ņÜ®ņĀæ

ļ░Å ĻĖ░ĒāĆ ņÜ®ņĀæ ļ░®ļ▓Ģ.

ņāüņ×É ļé┤ļČĆņŚÉļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ļłäņłś ņ£äĒŚśņØä ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤ ļŗ©ņŚ┤ ĒīīņÜ░ļŹöļź╝ ļČäņé¼ĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż. ņāüņ×É ļ░öļŗźņŚÉļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ░£Ēż ĒÅ┤ļ”¼ņÜ░ļĀłĒāäņØä Ļ│Āļź┤Ļ▓ī ļČäņé¼ĒĢśņŚ¼ ņĢĪņ▓┤ ļāēĻ░üĒīÉņØä ļ│┤ĒśĖĒĢśĻ│Ā ņŚ┤ ļ│┤ņĪ┤ņŚÉļÅä ņØ╝ņĀĢ ņŚŁĒĢĀņØä ĒĢ®ļŗłļŗż.

ņāüņ×ÉļŖö ņŚäĻ▓®ĒĢ£ ņäĖņ▓Ö ļ░Å ĻĖ░ļ░Ć Ļ▓Ćņé¼ļź╝ Ļ▒░ņ│ÉņĢ╝ ĒĢ®ļŗłļŗż. Ļ│ĄĻĖēņŚģņ▓┤ļŖö ļé®ĒÆł ņĀäņŚÉ ņāüņ×Éļź╝ ņĀäļ®┤ Ļ▓Ćņé¼ĒĢśņŚ¼ ĻĖ░ļ░Ćņä▒ņØ┤ ņĀüĒĢ®ĒĢ£ņ¦Ć ĒÖĢņØĖĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż.

ņāüņ×ÉņØś ņĀäņ▓śļ”¼ņŚÉļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ļŗżņØīņØ┤ ĒżĒĢ©ļÉ®ļŗłļŗż.

-

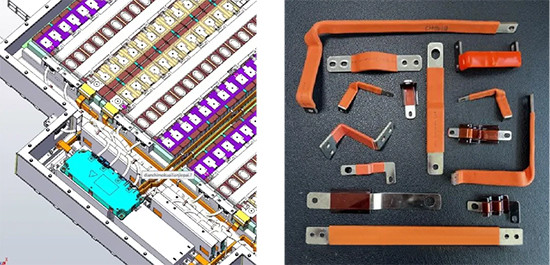

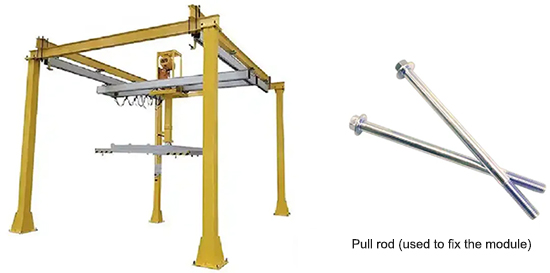

Ļ│Ā/ņĀĆņĀäņĢĢ ņäżņ╣ś ļ░Å Ļ│ĀņĀĢ

Ēöīļ¤¼ĻĘĖņØĖ(ņ¢æĻĘ╣ ļ░Å ņØīĻĘ╣ Ļ│ĀņåŹ Ēöīļ¤¼ĻĘĖņØĖ, ņĀĆņĀäņĢĢ ĒåĄņŗĀ Ļ│ĀņåŹ Ēöīļ¤¼ĻĘĖņØĖ)

-

ļ¬©ņäĀņØś Ļ│ĀņĀĢ

-

Ēö╝

ļ¬©ļōł ņĀ£ĒĢ£ Ēī©ļō£ņØś ļČĆņ░®(ļ░░Ēä░ļ”¼ ņģĆĻ│╝ ņāüņ×É ņĢĪņ▓┤ ļāēĻ░üĒīÉ ņé¼ņØ┤ņØś ņ¦üņĀæ ņĀæņ┤ēņØä ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ©)

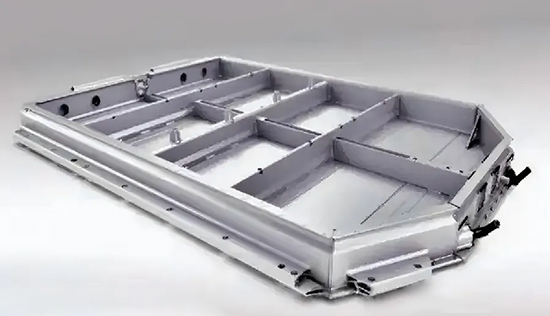

02 ņĀæņ░®

ņĀæņ░®ņØĆ ĒĢĄņŗ¼ ļŗ©Ļ│äņ×ģļŗłļŗż

ļ░░Ēä░ļ”¼ Ēī® ņĪ░ļ”Į

, ņŻ╝ļĪ£ ņāüņ×ÉņÖĆ ļ¬©ļōł ņé¼ņØ┤, ĻĘĖļ”¼Ļ│Ā ļ¬©ļōł ņé¼ņØ┤ņØś ļ░Ćļ┤ē, Ļ│ĀņĀĢ ļ░Å ņŚ┤ņĀäļÅäļź╝ ļŗ¼ņä▒ĒĢśļŖö ļŹ░ ņé¼ņÜ®ļÉ®ļŗłļŗż.

ņŗżļ¤░ĒŖĖļŖö ņŻ╝ļĪ£ ņāüņ×ÉņÖĆ ļ¬©ļōł ņé¼ņØ┤ņŚÉ ņé¼ņÜ®ļÉśņ¢┤ ņŖĄĻĖ░, ļ©╝ņ¦Ć ļ░Å ĻĖ░ĒāĆ ņÖĖļČĆ ļČłņł£ļ¼╝ņØ┤ ņāüņ×É ļé┤ļČĆļĪ£ ņ£Āņ×ģļÉśļŖö Ļ▓āņØä ļ░®ņ¦ĆĒĢśĻ│Ā ļ░░Ēä░ļ”¼ Ēī®ņØś ļé┤ļČĆ ĒÖśĻ▓ĮņØś ņĢłņĀĢņä▒ņØä ļ│┤ņןĒĢ®ļŗłļŗż.

ļ¬©ļōłĻ│╝ ņĢĪņ▓┤ ļāēĻ░üĒīÉ ļśÉļŖö Ļ░ĆņŚ┤ ĒĢäļ”ä ņé¼ņØ┤ņŚÉļŖö ņØ╝ņĀĢĒĢ£ Ļ░äĻ▓®ņØ┤ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ, ļæÉ Ļ░Ćņ¦Ćļź╝ ņŚ░Ļ▓░ĒĢśĻĖ░ ņ£äĒĢ┤ ņŚ┤ņĀäļÅäņä▒ ņĀæņ░®ņĀ£ ņĖĄņØä ņČöĻ░ĆĒĢ®ļŗłļŗż. ņØ┤ļŖö ļ░░Ēä░ļ”¼ Ēī®ņØś ņĀäļ░śņĀüņØĖ ĻĄ¼ņĪ░ņĀü Ļ░ĢļÅäļź╝ Ē¢źņāüņŗ£Ēé¼ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ļ░░Ēä░ļ”¼ ņģĆņØś ļ░®ņŚ┤ ĒÜ©ņ£©ņä▒ļÅä Ļ░£ņäĀĒĢ®ļŗłļŗż.

ņŚ┤ņĀäļÅäņä▒ ņĀæņ░®ņĀ£

: ņØ╝ļ░śņĀüņ£╝ļĪ£ AņÖĆ BļØ╝ļŖö ļæÉ Ļ░Ćņ¦Ć ĻĄ¼ņä▒ ņÜöņåīļĪ£ ĻĄ¼ņä▒ļÉ®ļŗłļŗż.

-

ņĀæņ░®ņĀ£ A

ņŻ╝ņÜö ņä▒ļŖź ņĀæņ░®ņĀ£ņ×ģļŗłļŗż

-

ņĀæņ░®ņĀ£ B

A ņĀæņ░®ņĀ£Ļ░Ć ĻĄ│ļŖö ļŹ░ ļÅäņøĆņØ┤ ļÉ®ļŗłļŗż.

ņŗżņĀ£ Ļ│Ąņן ņāØņé░ Ļ│ĄņĀĢņŚÉņä£ļŖö ņāØņé░ ņåŹļÅäļź╝ ļåÆņØ┤ĻĖ░ ņ£äĒĢ┤ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņŚ┤ņĀäļÅäņä▒ ņĀæņ░®ņĀ£ļź╝ ļČäņé¼ĒĢśļŖö ļŹ░ ņĀæņ░®ĻĖ░ļź╝ ņé¼ņÜ®ĒĢ®ļŗłļŗż. ĒŖ╣ņłśĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö Ļ│ĄņĢĢņŗØ ņĀæņ░®ņ┤ØņØä ņé¼ņÜ®ĒĢśņŚ¼ ņłśļÅÖņ£╝ļĪ£ ļČäņé¼ĒĢĀ ņłśļÅä ņ׳ņŖĄļŗłļŗż.

ņŚ┤ņĀäļÅäņä▒ ņĀæņ░®ņĀ£ļŖö ņŚ┤ņĀäļÅä ņŚŁĒĢĀļ¦ī ĒĢśļ®░ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĀÉļÅäĻ░Ć ļé«ņ¦Ćļ¦ī, ņŚ┤ņĀäļÅäņä▒ ĻĄ¼ņĪ░ņÜ® ņĀæņ░®ņĀ£ļŖö ņĀÉļÅäĻ░Ć ļŹö Ļ░ĢĒĢśņŚ¼ ņŚ┤ņĀäļÅäņÖĆ ĒŖ╣ņĀĢ Ļ│ĀņĀĢ ĒÜ©Ļ│╝ļź╝ ļ¬©ļæÉ Ļ░¢ņŖĄļŗłļŗż.

ņĀæņ░® ļ░®ļ▓Ģ

: ņĀæņ░®ņĀ£ ļČäļ░░, ņĀæņ░®ņĀ£ ņĮöĒīģ, ņĀæņ░®ņĀ£ ļČäļ¼┤ ļ░Å ņĀæņ░®ņĀ£ ņČ®ņĀä.

-

ņĀæņ░®ņĀ£ ļČäļ░░

: ņŻ╝ļĪ£ ļ░░ņäĀ ĒĢśļäżņŖż Ļ│ĀņĀĢ ļ░Å ņÜ®ņĀæ ņé░ĒÖö ļ░®ņ¦ĆņŚÉ ņé¼ņÜ®

-

ņĀæņ░®ņĀ£ ņĮöĒīģ

: ņŻ╝ļĪ£ ļ░░Ēä░ļ”¼ ņģĆ Ļ░ä Ļ│ĀņĀĢ ļśÉļŖö ļ░░Ēä░ļ”¼ ņģĆĻ│╝ ļ░ĢņŖż ļ│Ėņ▓┤ Ļ░ä ņŚ┤ņĀäļÅäņŚÉ ņé¼ņÜ®

-

ņĀæņ░®ņĀ£ ļ┐īļ”¼ĻĖ░

: ņŻ╝ļĪ£ ļ░ĢņŖż ļ│Ėņ▓┤ ĒĢśļŗ©ņØś Ļ│ĀņĀĢ ļ░Å ņŚ┤ņĀäļÅäņŚÉ ņé¼ņÜ® (ļīĆļČĆļČä ļ╣äļ¬©ļōł ņåöļŻ©ņģśņŚÉ ņé¼ņÜ®)

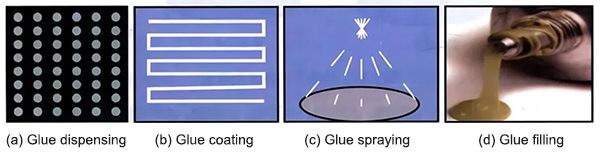

03 ļ¬©ļōł ļ░ĢņŖżļĪ£ ļüīņ¢┤ņś¼ļ”¼ĻĖ░

ļ¬©ļōłņØä ņÜ®ņĀæĒĢ£ ĒøäņŚÉļŖö Ēł┤ļ¦üņØä ņé¼ņÜ®ĒĢśņŚ¼ ļ¬©ļōłņØä Ēü┤ļשĒĢæĒĢśĻ│Ā Ļ│ĀņĀĢĒĢ£ Ēøä, ļ░ĢņŖż ļ│Ėņ▓┤ņØś ņ¦ĆņĀĢļÉ£ ņ£äņ╣śņŚÉ ņØĖņ¢æĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż. ņØĖņ¢æ Ēł┤ļ¦üņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ ĒŖ╣ņłś ņĀ£ņ×æļÉśļ®░, Ēü┤ļשĒĢæļĀźņØĆ ņĀüļŗ╣ĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż. ņØ┤ļŖö ļ¬©ļōł ņåÉņāü ņŚåņØ┤ ļ¬©ļōłņØś ņĢłņĀĢņä▒ņØä ļ│┤ņןĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż. Ēł┤ļ¦üņØĆ ņØĖņ¢æ Ļ│╝ņĀĢņŚÉņä£ ļ¬©ļōłņØ┤ ĒØöļōżļ”¼Ļ▒░ļéś ļ¢©ņ¢┤ņ¦Ćņ¦Ć ņĢŖļÅäļĪØ ļ│┤ņןĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż.

ļ¬©ļōł ņŚöļō£ ĒöīļĀłņØ┤ĒŖĖļŖö ļ░ĢņŖżņŚÉ ļōżņ¢┤Ļ░ä Ēøä, ĒÆĆļĪ£ļō£(ļ╣äĒæ£ņżĆ ĻĖ┤ ļ│╝ĒŖĖ)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ļ░ĢņŖż ļ╣öņØś ņןņ░® ĻĄ¼ļ®ŹņŚÉ Ļ│ĀņĀĢļÉ®ļŗłļŗż. ĻĘĖ Ēøä, ņ×æņŚģņ×ÉĻ░Ć Ļ│ĀņĀäņĢĢ ĻĘ╣ĒīÉņŚÉ ņ¦üņĀæ ņĀæņ┤ēĒĢśņ¦Ć ņĢŖļÅäļĪØ ĒåĄĒĢ® ņ╗żļ▓äņŚÉ ņĀłņŚ░ ņŗ£ĒŖĖ ņĖĄņØä ļČĆņ░®ĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż.

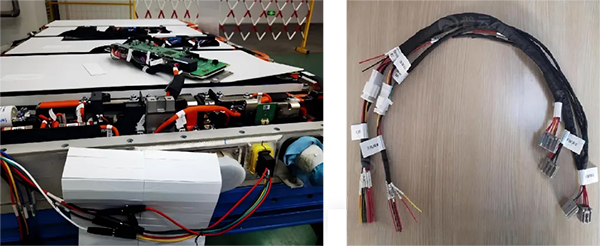

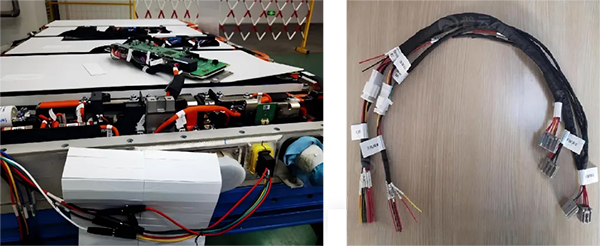

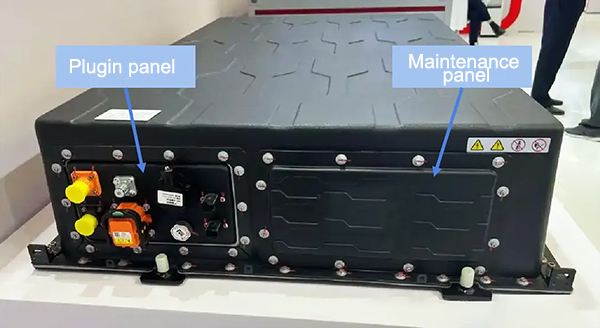

04 Ēöīļ¤¼ĻĘĖņØĖ Ēī©ļäÉ ļ░Å BMS ņäżņ╣ś

ļ¬©ļōłņØä ļ░ĢņŖżņŚÉ ņØĖņ¢æĒĢ£ ĒøäņŚÉļŖö BMSņÖĆ ļŗżņ¢æĒĢ£ ņ╗żļäźĒä░ļź╝ ņäżņ╣śĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż. ņØ╝ļ░śņĀüņØĖ ņ╗żļäźĒä░ņŚÉļŖö Ļ│ĀņĀäņĢĢ Ēöīļ¤¼ĻĘĖņØĖ, ņĀĆņĀäņĢĢ Ēöīļ¤¼ĻĘĖņØĖ, ņåīĒÖöņĀä, ļ░®ĒÅŁ ļ░ĖļĖī, MSD(ņ£Āņ¦Ćļ│┤ņłś ņŖżņ£äņ╣ś) ļō▒ņØ┤ ņ׳ņŖĄļŗłļŗż. Ēśäņ×¼ ņŻ╝ņÜö Ēī® ĒåĄĒĢ®ņŚģņ▓┤ļŖö ņØ┤ļ¤¼ĒĢ£ Ēöīļ¤¼ĻĘĖņØĖņØä Ēöīļ¤¼ĻĘĖņØĖ Ēī©ļäÉņŚÉ ĒåĄĒĢ®ĒĢśļŖö ņäżĻ│ä ļ░®ņŗØņØä ņ▒äĒāØĒĢśĻ│Ā ņ׳ņŖĄļŗłļŗż.

ņØ┤ ņäżĻ│äļŖö ņĀ£ņĪ░ Ļ│╝ņĀĢņŚÉņä£ ņäżņ╣ś Ļ│╝ņĀĢņØä Ļ░äņåīĒÖöĒĢśĻ│Ā ņāØņé░ ņŻ╝ĻĖ░ļź╝ ļŗ©ņČĢĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż. ļśÉĒĢ£, ļ░░Ēä░ļ”¼ ļ░ĢņŖż ļŹ«Ļ░£ļŖö Ļ░ü Ēöīļ¤¼ĻĘĖņØĖļ¦łļŗż ņäżņ╣ś ĻĄ¼ļ®ŹņØä ņŚ┤ ĒĢäņÜö ņŚåņØ┤ Ēī©ļäÉ ņäżņ╣ś ĻĄ¼ļ®Źļ¦ī ņŚ┤ļ®┤ ļÉ®ļŗłļŗż.

ņØ╝ļČĆ ļ░░Ēä░ļ”¼ Ēī®ņŚÉļŖö ļ░░Ēä░ļ”¼ Ļ┤Ćļ”¼ Ēī©ļäÉņØĖ Ēī©ļäÉņØ┤ ņ׳ņØä ņłś ņ׳ņŖĄļŗłļŗż. ļ░░Ēä░ļ”¼ Ēī®ņØś ņןĻĖ░ ņ×æļÅÖ ņŗ£ BMSĻ░Ć Ļ│ĀņןļéĀ Ļ░ĆļŖźņä▒ņØ┤ ļŹö ļåÆĻĖ░ ļĢīļ¼Ėņ×ģļŗłļŗż. ļ░░Ēä░ļ”¼ ļ░ĢņŖż ņ╗żļ▓ä ņĀäņ▓┤ļź╝ ņĀ£Ļ▒░ĒĢśņ¦Ć ņĢŖĻ│ĀļÅä Ļ┤Ćļ”¼ Ēī©ļäÉņØä ĒåĄĒĢ┤ ļ░░Ēä░ļ”¼ Ēī®ņŚÉņä£ BMSļź╝ ļČäļ”¼ĒĢĀ ņłś ņ׳ļŖöļŹ░, ņØ┤ļŖö ļ¦żņÜ░ ļ▓łĻ▒░ļĪ£ņÜ┤ ņ×æņŚģņ×ģļŗłļŗż. ļśÉĒĢ£, ļ░ĢņŖż ņ╗żļ▓äļź╝ ņ×ÉņŻ╝ ņĀ£Ļ▒░ĒĢśļ®┤ ļ░░Ēä░ļ”¼ Ēī®ņØś ĻĖ░ļ░Ćņä▒ņØ┤ ņĀĆĒĢśļÉśņ¢┤ IP ļ│┤ĒśĖ ļō▒ĻĖēņØ┤ ņĀĆĒĢśļÉĀ ņłś ņ׳ņŖĄļŗłļŗż.

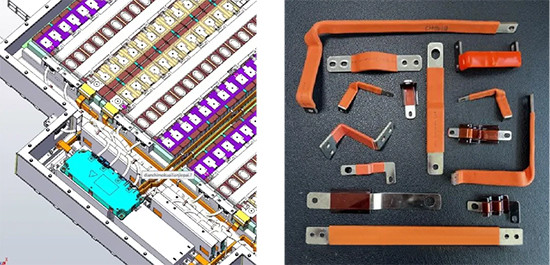

05 ņ¦üļĀ¼ ĻĄ¼ļ”¼ ļ▓äņŖżļ░ö ļ░Å ĒåĄņŗĀ ĒĢśļäżņŖż ņäżņ╣ś

ļ░░Ēä░ļ”¼ Ēī®ņØĆ ņØ┤ņĀ£ ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ "ļ¬©ļōł ņŚåļŖö ņäżĻ│ä"ņ×ģļŗłļŗż. ņģĆ Ļ░äņØś ņ¦üļĀ¼ ļ░Å ļ│æļĀ¼ ņŚ░Ļ▓░ņØĆ CCS(ĒåĄĒĢ® ļ▓äņŖżļ░ö)ļź╝ ĒåĄĒĢ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā, ļ¬©ļōł Ļ░äņØś ņ¦üļĀ¼ ļ░Å ļ│æļĀ¼ ņŚ░Ļ▓░ņØĆ ĻĄ¼ļ”¼ ļ▓äņŖżļ░öļź╝ ĒåĄĒĢ┤ ņØ┤ļŻ©ņ¢┤ņ¦æļŗłļŗż.

ĻĄ¼ļ”¼ ļ▓äņŖżļ░öļŖö ņŚ░ņä▒ ĻĄ¼ļ”¼ ļ▓äņŖżļ░öņÖĆ Ļ▓Įņä▒ ĻĄ¼ļ”¼ ļ▓äņŖżļ░öļĪ£ ļéśļē®ļŗłļŗż. ņŚ░ņä▒ ĻĄ¼ļ”¼ ļ▓äņŖżļ░öļŖö ņŚ¼ļ¤¼ Ļ▓╣ņØś ĻĄ¼ļ”¼ ĒśĖņØ╝ņØä ņĀüņĖĄĒĢśĻ│Ā, Ļ│ĀļČäņ×É ĒÖĢņé░ ņÜ®ņĀæņØä ĒĢśĻ│Ā, ņŚ┤ņłśņČĢ ĒĢäļ”äņØä ņé¼ņÜ®ĒĢśņŚ¼ ņĀ£ņ×æĒĢ®ļŗłļŗż. ņŚ░ņä▒ ĻĄ¼ļ”¼ ļ▓äņŖżļ░öļŖö ĻĄ¼ļČĆļ”┤ ņłś ņ׳Ļ│Ā, ļŹö ņ£ĀņŚ░ĒĢśļ®░, ņäżņ╣śĻ░Ć ņēĮĻ│Ā, ņ¦äļÅÖņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņØ┤ ļŹö ļø░ņ¢┤ļéśņ¦Ćļ¦ī, Ļ▓Įņä▒ ĻĄ¼ļ”¼ ļ▓äņŖżļ░öļ│┤ļŗż Ļ░ĆĻ▓®ņØ┤ ļ╣äņīēļŗłļŗż. Ļ▓Įņä▒ ĻĄ¼ļ”¼ ļ▓äņŖżļ░öļŖö T2 ĻĄ¼ļ”¼ļź╝ ņĀłļŗ©, ĻĄ¼ļČĆļ”░ Ēøä ņŚ┤ņłśņČĢ ĒĢäļ”äņØä ņé¼ņÜ®ĒĢśņŚ¼ ņĀ£ņ×æĒĢ®ļŗłļŗż.

ĻĖ┤ ĻĄ¼ļ”¼ ļ▓äņŖżļ░öļŖö ļ¬©ļōł ņŚöļō£ ĒöīļĀłņØ┤ĒŖĖļéś ļ░ĢņŖżņŚÉ Ļ│ĀņĀĢĒĢ┤ņĢ╝ ĒĢśļ®░, ņØ╝ļ░śņĀüņ£╝ļĪ£ ĒöīļØ╝ņŖżĒŗ▒ ļ▓äĒü┤ļĪ£ Ļ│ĀņĀĢĒĢśĻ▒░ļéś ĒÅ╝ ņĀæņ░®ņĀ£ļĪ£ ņ¦üņĀæ ļČÖņ×ģļŗłļŗż.

Ēśäņ×¼ ļ░░Ēä░ļ”¼ Ēī® ĻĄ¼ņĪ░ļŖö Ēü¼Ļ▓ī Ļ░äņåīĒÖöļÉśņŚłņ¦Ćļ¦ī, CCSņÖĆ BMS Ļ░äņØś ĒåĄņŗĀņØĆ ņŚ¼ņĀäĒ׳ ņĀĆņĀäņĢĢ ĒĢśļäżņŖżļź╝ ĒåĄĒĢ┤ ņØ┤ļŻ©ņ¢┤ņĀĖņĢ╝ ĒĢ®ļŗłļŗż. CCSņØś ņś©ļÅä ļ░Å ņĀäņĢĢ ņä╝ņä£ļŖö ņŗĀĒśĖ ņłśņ¦æņØä ļŗ┤ļŗ╣ĒĢśĻ│Ā, ĒåĄņŗĀ ĒĢśļäżņŖżļŖö BMSņÖĆ CCS Ļ░äņØś ļŹ░ņØ┤Ēä░ ņĀäņåĪņØä ļŗ┤ļŗ╣ĒĢ®ļŗłļŗż.

ņŗĀĒśĖ ņĀäņåĪņØś ņĢłņĀĢņä▒ņØä ļ│┤ņןĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĒåĄņŗĀ ļ░░ņäĀ ĒĢśļäżņŖżņØś ņ░©ĒÅÉ ļ░Å ņĀłņŚ░ ņ▓śļ”¼Ļ░Ć ļ¦żņÜ░ ņżæņÜöĒĢ®ļŗłļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ ņÖĖļČĆ ņĀäņ×ÉĒīī Ļ░äņäŁņØ┤ ņŗĀĒśĖņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ļ░®ņ¦ĆĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż.