ņŚÉļäłņ¦Ć ņĀĆņן ļ░░Ēä░ļ”¼ ņĪ░ļ”Į ļØ╝ņØĖņŚÉņä£ņØś ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ņĀüņÜ®

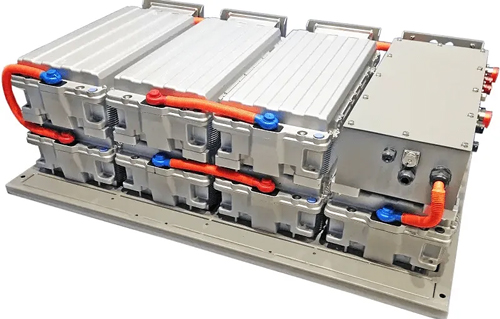

ņŚÉļäłņ¦Ć ņĀĆņן ļ░░Ēä░ļ”¼ ņģĆ ņĀ£ņĪ░ļČĆĒä░ ļ░░Ēä░ļ”¼ Ēī® ņĪ░ļ”ĮņŚÉ ņØ┤ļź┤ĻĖ░Ļ╣īņ¦Ć ņÜ®ņĀæņØĆ ļ¦żņÜ░ ņżæņÜöĒĢ£ ņĀ£ņĪ░ Ļ│ĄņĀĢņ×ģļŗłļŗż. ļ”¼ĒŖ¼ ļ░░Ēä░ļ”¼ņØś ņĀäļÅäņä▒, Ļ░ĢļÅä, ĻĖ░ļ░Ćņä▒, ĻĖłņåŹ Ēö╝ļĪ£ ļ░Å ļé┤ņŗØņä▒ņØĆ ļ░░Ēä░ļ”¼ ņÜ®ņĀæ ĒÆłņ¦łņØä ĒÅēĻ░ĆĒĢśļŖö ļīĆĒæ£ņĀüņØĖ ĻĖ░ņżĆņ×ģļŗłļŗż. ņÜ®ņĀæ ļ░®ļ▓Ģ ļ░Å Ļ│ĄņĀĢņØś ņäĀĒāØņØĆ ļ░░Ēä░ļ”¼ņØś ļ╣äņÜ®, ĒÆłņ¦ł, ņĢłņĀäņä▒ ļ░Å ņØ╝Ļ┤Ćņä▒ņŚÉ ņ¦üņĀæņĀüņØĖ ņśüĒ¢źņØä ļ»Ėņ╣®ļŗłļŗż.

ļŗżņ¢æĒĢ£ ņÜ®ņĀæ ļ░®ļ▓Ģ ņżæņŚÉņä£ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØĆ ļŗżņØīĻ│╝ Ļ░ÖņØĆ ņןņĀÉņ£╝ļĪ£ ļæÉļō£ļ¤¼ņ¦æļŗłļŗż. ņ▓½ņ¦Ė, ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØĆ ņŚÉļäłņ¦Ć ļ░ĆļÅäĻ░Ć ļåÆĻ│Ā ņÜ®ņĀæ ļ│ĆĒśĢņØ┤ ņĀüņ£╝ļ®░ ņŚ┤ņśüĒ¢źļČĆĻ░Ć ņ×æņĢä ļČĆĒÆłņØś ņĀĢļ░ĆļÅäļź╝ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ņŖĄļŗłļŗż. ļö░ļØ╝ņä£ ņČöĻ░ĆņĀüņØĖ ņŚ░ņéŁ ņ×æņŚģ ņŚåņØ┤ļÅä ļ¦żļüäļ¤ĮĻ│Ā ļČłņł£ļ¼╝ņØ┤ ņŚåņ£╝ļ®░ ĻĘĀņØ╝ĒĢśĻ│Ā ļ░ĆļÅäĻ░Ć ļåÆņØĆ ņÜ®ņĀæļČĆļź╝ ņ¢╗ņØä ņłś ņ׳ņŖĄļŗłļŗż.

ļæśņ¦Ė, ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØĆ ņ×æņØĆ ņ┤łņĀÉĻ│╝ ļåÆņØĆ ņĀĢļ░ĆļÅäņØś ņ£äņ╣ś ņĀ£ņ¢┤Ļ░Ć Ļ░ĆļŖźĒĢśņŚ¼ ņĀĢĒÖĢĒĢ£ ņÜ®ņĀæņØ┤ Ļ░ĆļŖźĒĢ®ļŗłļŗż. ļĪ£ļ┤ć ĒīöĻ│╝ Ļ▓░ĒĢ®ĒĢśļ®┤ ņ×ÉļÅÖĒÖöĻ░Ć ņÜ®ņØ┤ĒĢ┤ņĀĖ ņÜ®ņĀæ ĒÜ©ņ£©ņØä Ē¢źņāüņŗ£ĒéżĻ│Ā ņ×æņŚģ ņŗ£Ļ░äņØä ļŗ©ņČĢĒĢśļ®░ ļ╣äņÜ®ņØä ņĀłĻ░ÉĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż. ļśÉĒĢ£, ņ¢ćņØĆ ĒīÉņ×¼ļéś Ļ░ĆļŖö ņäĀņ×¼ļź╝ ļĀłņØ┤ņĀĆ ņÜ®ņĀæĒĢĀ Ļ▓ĮņÜ░ ņĢäĒü¼ ņÜ®ņĀæņ▓śļ¤╝ ņ×¼ņÜ®ņ£Ą ļ¼ĖņĀ£Ļ░Ć ņēĮĻ▓ī ļ░£ņāØĒĢśņ¦Ć ņĢŖņŖĄļŗłļŗż.

ņŚÉļäłņ¦Ć ņĀĆņן ļ░░Ēä░ļ”¼ņØś ņŻ╝ņÜö ņÜ®ņĀæ ļ░®ļ▓ĢņŚÉļŖö ņø©ņØ┤ļĖī ņåöļŹöļ¦ü, ņ┤łņØīĒīī ņÜ®ņĀæ, ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ļ░Å ņØ┤ņóģ ĻĖłņåŹ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØ┤ ņ׳ņ£╝ļ®░, Ēśäņ×¼ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØ┤ Ļ░Ćņן ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö ļ░®ļ▓Ģņ×ģļŗłļŗż.

ņŚÉļäłņ¦Ć ņĀĆņן ļ░░Ēä░ļ”¼ ņÜ®ņĀæ ļ░®ļ▓Ģ:

ŌæĀ ņø©ņØ┤ļĖī ņåöļŹöļ¦ü

ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ ņ┤łņØīĒīī ņÜ®ņĀæĻ│╝ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØä Ļ▓░ĒĢ®ĒĢ£ ļ░®ņŗØņ×ģļŗłļŗż.

ŌæĪ ņ┤łņØīĒīī ņÜ®ņĀæ

ņØ┤ ļ░®ļ▓ĢņØĆ ņé¼ņÜ®ĒĢśĻĖ░ļŖö Ļ░äļŗ©ĒĢśņ¦Ćļ¦ī ļŹö ļ¦ÄņØĆ Ļ│ĄĻ░äņØä ĒĢäņÜöļĪ£ ĒĢśņŚ¼ ļ¬©ļōł ņĪ░ļ”Į ĒÜ©ņ£©ņØ┤ ļ¢©ņ¢┤ņ¦æļŗłļŗż.

Ōæó ļĀłņØ┤ņĀĆ ņÜ®ņĀæ

Ēśäņ×¼ Ļ░Ćņן ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö ļ░®ļ▓ĢņØ┤ņ¦Ćļ¦ī, ĻĄ¼ņĪ░ņĀüņ£╝ļĪ£ ņĢĮĻ░äņØś ņ░©ņØ┤Ļ░Ć ņ׳ņŖĄļŗłļŗż.

ŌæŻ ņØ┤ņóģ ĻĖłņåŹ ļĀłņØ┤ņĀĆ ņÜ®ņĀæ

ņØ┤ ņÜ®ņĀæ ļ░®ņŗØņØĆ ņĪ░ļ”Į ĒÜ©ņ£©ņØ┤ ļåÆĻ│Ā ņāØņé░ ņåŹļÅäĻ░Ć ļ╣Āļź┤ļŗżļŖö ņןņĀÉļÅä ņ׳ņŖĄļŗłļŗż.

ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØ┤ļ×Ć ļ¼┤ņŚćņØĖĻ░ĆņÜö?

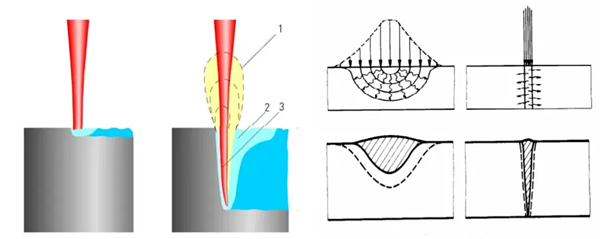

ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØĆ Ļ┤æĒĢÖ ņŗ£ņŖżĒģ£ņØä ņé¼ņÜ®ĒĢśņŚ¼ Ļ│ĀņŚÉļäłņ¦Ć ļ░ĆļÅäņØś ļĀłņØ┤ņĀĆ ļ╣öņØä ņŚ┤ņøÉņ£╝ļĪ£ ļ¦żņÜ░ ņ×æņØĆ ņśüņŚŁņŚÉ ņ¦æņżæņŗ£ņ╝£ ņÜ®ņĀæ ļČĆņ£äņŚÉ ļ¦żņÜ░ ņ¦¦ņØĆ ņŗ£Ļ░ä ļé┤ņŚÉ Ļ│ĀļåŹļÅäņØś ņŚ┤ņøÉņØä ņāØņä▒ĒĢ®ļŗłļŗż. ņØ┤ļĪ£ ņØĖĒĢ┤ ņÜ®ņĀæļÉśļŖö ņ×¼ļŻīĻ░Ć ļģ╣ņĢä Ļ▓¼Ļ│ĀĒĢ£ ņÜ®ņĀæņĀÉ ļśÉļŖö ņÜ®ņĀæ ņØ┤ņØīļ¦żĻ░Ć ĒśĢņä▒ļÉ®ļŗłļŗż.

ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØĆ Ēśäņ×¼ ĻĖēņåŹļÅäļĪ£ ļ░£ņĀäĒĢśĻ│Ā ņ׳ļŖö ņāłļĪ£ņÜ┤ ņÜ®ņĀæ ļ░®ņŗØņ×ģļŗłļŗż. ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØĆ ņŚ┤ņśüĒ¢źļČĆ ņČĢņåī, ņÜ®ņĀæņĀÉ ņåīĒśĢĒÖö, ļåÆņØĆ ņ╣śņłś ņĀĢļ░ĆļÅä, ņÖĖļČĆ ĒלņØ┤ ĒĢäņÜö ņŚåļŖö ļ╣äņĀæņ┤ē ņÜ®ņĀæ ļō▒ņØś ņŚ¼ļ¤¼ ņןņĀÉņØä ņĀ£Ļ│ĄĒĢśņŚ¼ ņĀ£ĒÆł ļ│ĆĒśĢņØä ņĄ£ņåīĒÖöĒĢśĻ│Ā ņÜ®ņĀæ ĒÆłņ¦łņØä ļåÆņØ┤ļ®░ ĒÜ©ņ£©ņä▒ņØä ĻĘ╣ļīĆĒÖöĒĢśĻ│Ā ņ×ÉļÅÖĒÖöļź╝ ņÜ®ņØ┤ĒĢśĻ▓ī ĒĢ®ļŗłļŗż.

ļ░░Ēä░ļ”¼ļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ Ļ░Ģņ▓Ā, ņĢīļŻ©ļ»ĖļŖä, ĻĄ¼ļ”¼, ļŗłņ╝łĻ│╝ Ļ░ÖņØĆ ļŗżņ¢æĒĢ£ ņ×¼ļŻīļĪ£ ĻĄ¼ņä▒ļÉ®ļŗłļŗż. ņØ┤ļ¤¼ĒĢ£ ĻĖłņåŹņØĆ ņĀäĻĘ╣, ņĀäņäĀ ļśÉļŖö ņ╝ĆņØ┤ņŖżļź╝ ļ¦īļō£ļŖö ļŹ░ ņé¼ņÜ®ļÉĀ ņłś ņ׳ņŖĄļŗłļŗż. ļö░ļØ╝ņä£ ļŗ©ņØ╝ ļśÉļŖö ņŚ¼ļ¤¼ ņ×¼ļŻīļź╝ ņÜ®ņĀæĒĢśļŖö Ļ│╝ņĀĢņØĆ ļ¦żņÜ░ ļåÆņØĆ ņłśņżĆņØś ĻĖ░ņłĀļĀźņØä ņÜöĻĄ¼ĒĢ®ļŗłļŗż.

ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØś ņןņĀÉņØĆ ļŗżņ¢æĒĢ£ ņ×¼ļŻīļź╝ ņÜ®ņĀæĒĢĀ ņłś ņ׳ļŗżļŖö ņĀÉ, ņ”ē ņä£ļĪ£ ļŗżļźĖ ņ×¼ļŻī Ļ░äņØś ņÜ®ņĀæņØä Ļ░ĆļŖźĒĢśĻ▓ī ĒĢ£ļŗżļŖö ņĀÉņŚÉ ņ׳ņŖĄļŗłļŗż.

ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØś ņóģļźś

ļĀłņØ┤ņĀĆ ņÜ®ņĀæņŚÉļŖö ļĀłņØ┤ņĀĆ ņŚ┤ņĀäļÅä ņÜ®ņĀæĻ│╝ ļĀłņØ┤ņĀĆ ņŗ¼ņĖĄ ņ╣©Ēł¼ ņÜ®ņĀæņØ┤ ņ׳ņŖĄļŗłļŗż. ņŚ┤ņĀäļÅä ņÜ®ņĀæĻ│╝ ņŗ¼ņĖĄ ņ╣©Ēł¼ ņÜ®ņĀæņØś ņŻ╝ņÜö ņ░©ņØ┤ņĀÉņØĆ ļŗ©ņ£ä ņŗ£Ļ░äļŗ╣ ĻĖłņåŹ Ēæ£ļ®┤ņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö ņĀäļĀź ļ░ĆļÅäņŚÉ ņ׳ņ£╝ļ®░, ĻĖłņåŹ ņóģļźśņŚÉ ļö░ļØ╝ ņ×äĻ│äĻ░ÆņØ┤ ļŗżļ”ģļŗłļŗż.

ņŚÉļäłņ¦Ć ņĀĆņן ļ░░Ēä░ļ”¼ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņŚÉ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖö ņäĖ Ļ░Ćņ¦Ć ļĀłņØ┤ņĀĆ

ņŚÉļäłņ¦Ć ņĀĆņן ļ░░Ēä░ļ”¼ļŖö ļ░░Ēä░ļ”¼ ņŚÉļäłņ¦Ć ņĀĆņן ņןņ╣ś(Ļ░£ļ│ä ĻĄ¼ņä▒ ņÜöņåī ŌåÆ ļ░░Ēä░ļ”¼ Ēī® ļ¬©ļōł ŌåÆ ļ░░Ēä░ļ”¼ ņ║Éļ╣äļŗø ŌåÆ ļ░░Ēä░ļ”¼ ņŚÉļäłņ¦Ć ņĀĆņן ņןņ╣ś ŌåÆ ļ░░Ēä░ļ”¼ ņŚÉļäłņ¦Ć ņĀĆņן ņןļ╣ä), PCS(ņĀäļĀź ņĀ£ņ¢┤ ņŗ£ņŖżĒģ£) ļ░Å ĒĢäĒä░ļ¦ü ĻĄ¼ņä▒ ņÜöņåīļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ĒåĄĒĢ® ņŗ£ņŖżĒģ£ņ×ģļŗłļŗż.

ņŚÉļäłņ¦Ć ņĀĆņן ļ░░Ēä░ļ”¼ņÜ® ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ļČäņĢ╝ņŚÉņä£ Ļ░Ćņן ņØ╝ļ░śņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖö ļĀłņØ┤ņĀĆļŖö ĒÄäņŖż ļĀłņØ┤ņĀĆ, ņŚ░ņåŹ ļĀłņØ┤ņĀĆ ļ░Å ņżĆņŚ░ņåŹ ļĀłņØ┤ņĀĆņ×ģļŗłļŗż.

-

ĒÄäņŖż ļĀłņØ┤ņĀĆ

: YAG ļĀłņØ┤ņĀĆ, MOPA ļĀłņØ┤ņĀĆ;

-

ņŚ░ņåŹ ļĀłņØ┤ņĀĆ

: ņŚ░ņåŹĒśĢ ļ░śļÅäņ▓┤ ļĀłņØ┤ņĀĆ, ņŚ░ņåŹĒśĢ Ļ┤æņä¼ņ£Ā ļĀłņØ┤ņĀĆ;

-

ņżĆņŚ░ņåŹ ļĀłņØ┤ņĀĆ

QCW ļĀłņØ┤ņĀĆ ņŗ£ļ”¼ņ”ł.

ņØ┤ļ¤¼ĒĢ£ ļĀłņØ┤ņĀĆļŖö ļŗżņØīĻ│╝ Ļ░ÖņØ┤ ņØ┤ĒĢ┤ĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż. ņĢĢņĀĢņØä ĒĢ£ ļ▓łņŚÉ ĒĢ£ ļ▓łņö® ļ¦Øņ╣śļĪ£ ļæÉļō£ļ”¼ļŖö Ļ▓āņØĆ ĒÄäņŖż ļ░®ņŗØņØ┤Ļ│Ā, ņåÉņ£╝ļĪ£ ņ¦üņĀæ ņĢĢņĀĢņØä ļłäļź┤ļŖö Ļ▓āņØĆ ņŚ░ņåŹ ļ░®ņŗØņØ┤ļ®░, 10ņ┤ł ļÅÖņĢł ņŚ░ņåŹņ£╝ļĪ£ ļō£ļ”┤ļĪ£ ļܽĻ│Ā 1ņ┤łĻ░ä ņē¼Ļ│Ā, ļŗżņŗ£ 10ņ┤ł ļÅÖņĢł ņŚ░ņåŹņ£╝ļĪ£ ļō£ļ”┤ļĪ£ ļܽĻ│Ā 1ņ┤łĻ░ä ņē¼ļŖö Ļ▓āņØĆ ņżĆņŚ░ņåŹ ļ░®ņŗØņ×ģļŗłļŗż.

ĒÄäņŖż ļĀłņØ┤ņĀĆ

ļŗ©ņØ╝ ļĀłņØ┤ņĀĆ ĒÄäņŖż ĒÅŁņØ┤ 0.25ņ┤ł ļ»Ėļ¦īņØ┤Ļ│Ā ņØ╝ņĀĢĒĢ£ Ļ░äĻ▓®ņ£╝ļĪ£ ĒĢ£ ļ▓łļ¦ī ņ×æļÅÖĒĢśļŖö ļĀłņØ┤ņĀĆļź╝ ļ¦ÉĒĢ®ļŗłļŗż. ņČ£ļĀź ĒīīņøīĻ░Ć ļåÆņĢä ļĀłņØ┤ņĀĆ ļ¦łĒé╣, ņĀłļŗ© ļ░Å Ļ▒░ļ”¼ ņĖĪņĀĢņŚÉ ņĀüĒĢ®ĒĢ®ļŗłļŗż.

ņØ╝ļ░śņĀüņØĖ ĒÄäņŖż ļĀłņØ┤ņĀĆņŚÉļŖö ņØ┤ĒŖĖļź© ņĢīļŻ©ļ»ĖļŖä Ļ░ĆļäĘ(YAG) ļĀłņØ┤ņĀĆ, ļŻ©ļ╣ä ļĀłņØ┤ņĀĆ, ļäżņśżļööļ«┤ ņ£Āļ”¼ ļĀłņØ┤ņĀĆņÖĆ Ļ░ÖņØĆ Ļ│Āņ▓┤ ļĀłņØ┤ņĀĆļ┐Éļ¦ī ņĢäļŗłļØ╝ ņ¦łņåī ļČäņ×É ļĀłņØ┤ņĀĆ ļ░Å ņŚæņŗ£ļ©Ė ļĀłņØ┤ņĀĆĻ░Ć ĒżĒĢ©ļÉ®ļŗłļŗż. ĒÄäņŖż ļĀłņØ┤ņĀĆļŖö YAG ļĀłņØ┤ņĀĆ ņøÉļ”¼ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ĒĢśļ®░, ļåÆņØĆ ļŗ©ņØ╝ ĒÄäņŖż ņŚÉļäłņ¦ĆņÖĆ ļåÆņØĆ ņĀäļĀź ņåīļ╣äļ¤ēņØä ĒŖ╣ņ¦Ģņ£╝ļĪ£ ĒĢśļ»ĆļĪ£ ņĀ£ļģ╝ ļשĒöäņÖĆ Ļ░ÖņØĆ ņåīļ¬©ĒÆłņØä ņĀĢĻĖ░ņĀüņ£╝ļĪ£ ĻĄÉņ▓┤ĒĢ┤ņĢ╝ ĒĢśĻ│Ā ļāēĻ░üĻĖ░Ļ░Ć ĒĢäņÜöĒĢ®ļŗłļŗż.

ņØ┤ļ¤¼ĒĢ£ ļĀłņØ┤ņĀĆļŖö ĻĖ░ņłĀņØ┤ ļ¦żņÜ░ ņä▒ņłÖļÉśņ¢┤ ņ׳Ļ│Ā ļŗ©Ļ░ĆĻ░Ć ļ╣äĻĄÉņĀü ļé«ņĢä Ēśäņ×¼ ĻĖłņåŹ ņÜ®ņĀæņŚÉ Ļ░Ćņן ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö ļĀłņØ┤ņĀĆņ×ģļŗłļŗż. ĻĘĖļ¤¼ļéś YAG ļĀłņØ┤ņĀĆ ņøÉļ”¼ņŚÉ ĻĖ░ļ░śĒĢ£ ĻĖ░ņłĀņĀü ĒĢ£Ļ│äļĪ£ ņØĖĒĢ┤ ņŚģĻ│ä ņĀäņ▓┤ņĀüņ£╝ļĪ£ Ēśäņ×¼ ļ¦żņÜ░ ļåÆņØĆ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØä ĻĄ¼ĒśäĒĢśĻĖ░ļŖö ņ¢┤ļĀĄņŖĄļŗłļŗż. ļśÉĒĢ£ ņĀäĻĖ░-Ļ┤æ ļ│ĆĒÖś ĒÜ©ņ£©ļÅä ļåÆņ¦Ć ņĢŖņŖĄļŗłļŗż(ņĢĮ 13%).

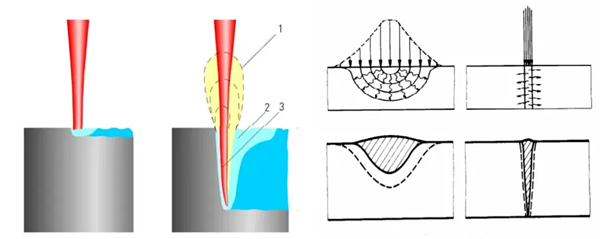

ņŚ░ņåŹĒīī ļĀłņØ┤ņĀĆ

ņŚ░ņåŹĒīī ļĀłņØ┤ņĀĆļŖö ļ╣øņØä ņ¦ĆņåŹņĀüņ£╝ļĪ£ ļ░®ņČ£ĒĢśļŖö ļĀłņØ┤ņĀĆļĪ£, ņĢłņĀĢņĀüņØĖ ņ×æļÅÖ ņāüĒā£, ņ”ē ņĀĢņāü ņāüĒā£ļź╝ ņ£Āņ¦ĆĒĢ®ļŗłļŗż. ņŚ░ņåŹĒīī ļĀłņØ┤ņĀĆņŚÉņä£ļŖö Ļ░ü ņŚÉļäłņ¦Ć ņżĆņ£äņØś ņ×ģņ×É ņłśņÖĆ Ļ│Ąņ¦äĻĖ░ ļé┤ļČĆņØś ļ│Ąņé¼ņןņØ┤ ņĢłņĀĢņĀüņØĖ ļČäĒżļź╝ ļ│┤ņ×ģļŗłļŗż.

ņŚ░ņåŹĒīī ļĀłņØ┤ņĀĆņØś ņ×æļÅÖ ĒŖ╣ņä▒ņØĆ ņ×æļÅÖ ļ¦żņ¦łņØś ņŚ¼ĻĖ░ņÖĆ ĻĘĖņŚÉ ļö░ļźĖ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ ļ╣äĻĄÉņĀü ĻĖ┤ ņŗ£Ļ░ä ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ ņ¦ĆņåŹļÉĀ ņłś ņ׳ļŗżļŖö Ļ▓āņ×ģļŗłļŗż. ņŚ░ņåŹ Ļ┤æņøÉņØä ņé¼ņÜ®ĒĢśļŖö Ļ│Āņ▓┤ ļĀłņØ┤ņĀĆ, ņŚ░ņåŹ ņĀäĻĖ░ ņŚ¼ĻĖ░ļź╝ ņé¼ņÜ®ĒĢśļŖö Ļ░ĆņŖż ļĀłņØ┤ņĀĆ ļ░Å ļ░śļÅäņ▓┤ ļĀłņØ┤ņĀĆļŖö ļ¬©ļæÉ ņØ┤ ļ▓öņŻ╝ņŚÉ ņåŹĒĢ®ļŗłļŗż.

ņŚ░ņåŹ ņ×æļÅÖ ņżæņŚÉļŖö Ļ│╝ņŚ┤ņØ┤ ļČłĻ░ĆĒö╝ĒĢ£ Ļ▓ĮņÜ░Ļ░Ć ļ¦Äņ£╝ļ»ĆļĪ£ ļīĆļČĆļČä ņĀüņĀłĒĢ£ ļāēĻ░ü ņĪ░ņ╣śĻ░Ć ĒĢäņÜöĒĢ®ļŗłļŗż.

ņŚ░ņåŹĒīī ļĀłņØ┤ņĀĆļŖö YLP ĒīīņØ┤ļ▓ä ļĀłņØ┤ņĀĆņØś ņøÉļ”¼ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ĒĢ®ļŗłļŗż. ļĀłņØ┤ņĀĆ ļ░®ņČ£ ņ¦ĆņĀÉņØ┤ ņČ®ļČäĒ׳ ļ╣Āļź┤Ļ│Ā ļ¦ÄņĢä ņØ╝ļĀ¼ļĪ£ ņŚ░Ļ▓░ļÉśļ®┤ ņØ╝ņĀĢĒĢ£ ņČ£ļĀźņ£╝ļĪ£ ļ╣øņØä ņ¦ĆņåŹņĀüņ£╝ļĪ£ ļ░®ņČ£ĒĢĀ ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņČ£ļĀź ļĀłņØ┤ņĀĆ ņŚÉļäłņ¦ĆĻ░Ć ņØ╝ņĀĢĒĢśĻ│Ā ļĀłņØ┤ņĀĆ ņĢłņĀĢņä▒ņØ┤ ļ¦żņÜ░ ņÜ░ņłśĒĢśļ®░ ļ╣ö Ēī©Ēä┤ņØ┤ ĒāüņøöĒĢśĻ│Ā ņĀäĻĖ░Ļ┤æĒĢÖ ļ│ĆĒÖś ĒÜ©ņ£©ņØ┤ ļ¦żņÜ░ ļåÆņŖĄļŗłļŗż(ņĢĮ 30%).

ACEY Ļ░ĀĒŖĖļ”¼ĒśĢ

ņŚ░ņåŹ Ļ▓ĆļźśĻ│ä ļĀłņØ┤ņĀĆ ņÜ®ņĀæĻĖ░

ņØ┤ ņןļ╣äļŖö ĻĄŁņĀ£ņĀüņ£╝ļĪ£ ņØĖņĀĢļ░øļŖö ņĄ£ņ▓©ļŗ© ĒīīņØ┤ļ▓ä ļĀłņØ┤ņĀĆļź╝ ļĀłņØ┤ņĀĆ ņåīņŖżļĪ£ ņé¼ņÜ®ĒĢ®ļŗłļŗż. ļŗ╣ņé¼ņŚÉņä£ ņ×Éņ▓┤ Ļ░£ļ░£, ņäżĻ│ä ļ░Å ņĀ£ņĪ░ĒĢ£ Ļ░ĀĒŖĖļ”¼ Ļ│Ąņ×æĻĖ░Ļ│äņÖĆ Ļ▓░ĒĢ®ĒĢśņŚ¼ ĒāüņøöĒĢ£ Ļ░Ģņä▒Ļ│╝ ņĢłņĀĢņä▒ņØä ņ×Éļ×æĒĢ®ļŗłļŗż. ņĀĢļ░Ć Ļ░ĆņØ┤ļō£ ļĀłņØ╝ ĻĄ¼ļÅÖ ļ░®ņŗØĻ│╝ Ļ│ĀņØæļŗĄņä▒ ņä£ļ│┤ ļ¬©Ēä░ļź╝ Ēāæņ×¼ĒĢśņŚ¼ ļåÆņØĆ ņĀĢĒÖĢļÅäņÖĆ ļ╣ĀļźĖ ņåŹļÅäļź╝ ņĀ£Ļ│ĄĒĢ®ļŗłļŗż. ĻĄ¼ļ”¼, ņĢīļŻ©ļ»ĖļŖä, ņ▓Ā, ļŗłņ╝ł ļśÉļŖö ņØ┤ļōżņØś ĒĢ®ĻĖł ĻĖłņåŹ ņÜ®ņĀæņŚÉ ņĀüĒĢ®ĒĢśļ®░, ĒŖ╣Ē׳ ņĢīļŻ©ļ»ĖļŖä ļ▓äņŖżļ░ö ļśÉļŖö ļŗłņ╝ł-ņé¼Ļ░ü ļ░░Ēä░ļ”¼ ņŚ░Ļ▓░ļČĆ ņÜ®ņĀæņŚÉ ļ¦żņÜ░ ņĀüĒĢ®ĒĢ®ļŗłļŗż.

ņżĆņŚ░ņåŹĒīī ļĀłņØ┤ņĀĆ(QCW)

ņżĆņŚ░ņåŹĒīī(QCW) ļĀłņØ┤ņĀĆļŖö ņןĒÄäņŖż ļĀłņØ┤ņĀĆļØ╝Ļ│ĀļÅä ĒĢśļ®░, 10%ņØś ļōĆĒŗ░ ņé¼ņØ┤Ēü┤ļĪ£ ļ░Ćļ”¼ņ┤ł ļŗ©ņ£äņØś ĒÄäņŖżļź╝ ņāØņä▒ĒĢ®ļŗłļŗż. ņØ┤ļĪ£ ņØĖĒĢ┤ ĒÄäņŖż Ļ┤æņØĆ ņŚ░ņåŹĒīī Ļ┤æļ│┤ļŗż 10ļ░░ ņØ┤ņāü ļåÆņØĆ Ēö╝Ēü¼ ņČ£ļĀźņØä Ļ░Ćņ¦ł ņłś ņ׳ņ¢┤ ļō£ļ”┤ļ¦üĻ│╝ Ļ░ÖņØĆ ņØæņÜ® ļČäņĢ╝ņŚÉ ļ¦żņÜ░ ņ£Āļ”¼ĒĢ®ļŗłļŗż. ĒÄäņŖż ĒÅŁņŚÉ ļö░ļØ╝ ļ░śļ│Ą ņŻ╝Ēīīņłśļź╝ ņĄ£ļīĆ 500HzĻ╣īņ¦Ć ļ│ĆņĪ░ĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż. QCW ļĀłņØ┤ņĀĆļŖö ņŚ░ņåŹ ļ¬©ļō£ņÖĆ Ļ│ĀĒö╝Ēü¼ ņČ£ļĀź ĒÄäņŖż ļ¬©ļō£ņŚÉņä£ ļÅÖņŗ£ņŚÉ ņ×æļÅÖĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż. ĻĖ░ņĪ┤ņØś ņŚ░ņåŹĒīī(CW) ļĀłņØ┤ņĀĆņÖĆ ļŗ¼ļ”¼, ņżĆņŚ░ņåŹĒīī(QCW) ļĀłņØ┤ņĀĆļŖö CW ļ¬©ļō£ņÖĆ CW/ļ│ĆņĪ░ ļ¬©ļō£ ļ¬©ļæÉņŚÉņä£ ĒĢŁņāü ļÅÖņØ╝ĒĢ£ Ēö╝Ēü¼ ņČ£ļĀźĻ│╝ ĒÅēĻĘĀ ņČ£ļĀźņØä ņ£Āņ¦ĆĒĢ®ļŗłļŗż. ļ░śļ®┤, ĒÄäņŖż ļ¬©ļō£ņŚÉņä£ QCW ļĀłņØ┤ņĀĆņØś Ēö╝Ēü¼ ņČ£ļĀźņØĆ ĒÅēĻĘĀ ņČ£ļĀźļ│┤ļŗż 10ļ░░ ļŹö ļåÆņŖĄļŗłļŗż.

ļö░ļØ╝ņä£ ņØ┤ļź╝ ĒåĄĒĢ┤ ņłśņŗŁ ĒŚżļź┤ņĖĀņŚÉņä£ Ēé¼ļĪ£ĒŚżļź┤ņĖĀņŚÉ ņØ┤ļź┤ļŖö ļ░śļ│Ą ņŻ╝ĒīīņłśņŚÉņä£ Ļ│ĀņŚÉļäłņ¦Ć ļ¦łņØ┤Ēü¼ļĪ£ņ┤ł ļ░Å ļ░Ćļ”¼ņ┤ł ĒÄäņŖżļź╝ ņāØņä▒ĒĢĀ ņłś ņ׳ņ£╝ļ®░, ĒÅēĻĘĀ ļ░Å ņĄ£ļīĆ ņČ£ļĀźņØĆ Ēé¼ļĪ£ņÖĆĒŖĖĻĖēņŚÉ ļŗ¼ĒĢ®ļŗłļŗż.

ņŚÉļäłņ¦Ć ņĀĆņן ļ░░Ēä░ļ”¼ ļČäņĢ╝ņŚÉņä£ ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ņןļ╣äņØś ņןņĀÉ:

1. ņÜ®ņĀæ Ļ│ĄņĀĢņØĆ ļ╣äņĀæņ┤ēņŗØņØ┤ļ»ĆļĪ£ ņÜ®ņĀæ ļ”¼ļĖīņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö ļé┤ļČĆ ņØæļĀźņØä ņĄ£ņåīĒÖöĒĢ®ļŗłļŗż.

2. ņÜ®ņĀæ Ļ│╝ņĀĢņŚÉņä£ ļ¼╝ņ¦łņØś ņ£ĀņČ£ņØ┤ļéś ļ░®ņČ£ņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢä 2ņ░© ņśżņŚ╝ņØä ļ░®ņ¦ĆĒĢ®ļŗłļŗż.

3. ņÜ®ņĀæļČĆļŖö ļåÆņØĆ Ļ░ĢļÅäņÖĆ ĻĖ░ļ░Ćņä▒ņØä Ļ░¢ņČöņ¢┤ ĻĖ░ļŖźņĀü ņÜöĻĄ¼ ņé¼ĒĢŁņØä ņČ®ņĪ▒ĒĢ®ļŗłļŗż.

4. ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØĆ ļ®żļĖīļĀłņØĖ ņåīņ×¼ ļ░Å ņØ┤ņóģ ņåīņ×¼ļź╝ ĒżĒĢ©ĒĢ£ ļŗżņ¢æĒĢ£ ņ×¼ļŻīļź╝ ņÜ®ņĀæĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż.

5. ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØĆ ņ×ÉļÅÖĒÖö ņŗ£ņŖżĒģ£ņŚÉ ņēĮĻ▓ī ĒåĄĒĢ®ļÉĀ ņłś ņ׳ņ£╝ļ®░ ņāØņé░ ļŖźļĀź ņÜöĻĄ¼ņŚÉ ļö░ļØ╝ ļÅÖĻĖ░ņŗØņ£╝ļĪ£ ĻĄ¼ĒśäĒĢĀ ņłś ņ׳ņ¢┤ ļåÆņØĆ ĒÜ©ņ£©ņä▒Ļ│╝ ļé«ņØĆ ļé┤ļČĆ ņŖżĒŖĖļĀłņŖżļź╝ ņĀ£Ļ│ĄĒĢ®ļŗłļŗż.

6. ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØĆ ĻĄ¼ņĪ░Ļ░Ć Ļ░äļŗ©ĒĢśĻ│Ā ĒÄĖļ”¼ĒĢśņŚ¼ ĻĖłĒśĢ ĻĄ¼ņĪ░ņØś ļ│Ąņ×Īņä▒ņØä ņżäņŚ¼ņżŹļŗłļŗż.

7. ņÜ®ņĀæ Ļ│ĄņĀĢņØä ļööņ¦ĆĒäĖ ļ░®ņŗØņ£╝ļĪ£ ņ¦ĆļŖźņĀüņ£╝ļĪ£ ļ¬©ļŗłĒä░ļ¦üĒĢĀ ņłś ņ׳ņ¢┤ ļŹ░ņØ┤Ēä░ ņŗ£Ļ░üĒÖöņŚÉ ļīĆĒĢ£ ņÜöĻĄ¼ļź╝ ņČ®ņĪ▒ĒĢ®ļŗłļŗż.

8. ņØ┤ļ¤¼ĒĢ£ ņÜ®ņĀæ Ļ│ĄņĀĢņØĆ ņ×ÉļÅÖĒÖö ņāØņé░ ļØ╝ņØĖĻ│╝ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ĒåĄĒĢ®ļÉĀ ņłś ņ׳ņ¢┤ ļīĆļ¤ē ņāØņé░ ņÜöĻĄ¼ļź╝ ņČ®ņĪ▒ĒĢśĻ│Ā ņĀĆņåīļ╣äļĪ£ Ļ│ĀĒÜ©ņ£© ņāØņé░ņØä ļŗ¼ņä▒ĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż.

ņŚÉņØ┤ņŗ£ ļē┤ ņŚÉļäłņ¦Ć

ļŗ╣ņé¼ļŖö ņÖäļ▓ĮĒĢ£ ņāØņé░ ņäżļ╣äņÖĆ ņøÉņŖżĒå▒ ņåöļŻ©ņģśņØä ņĀ£Ļ│ĄĒĢśļŖö ļŹ░ ĒŖ╣ĒÖöļÉśņ¢┤ ņ׳ņŖĄļŗłļŗż.

ļ”¼ĒŖ¼ ņØ┤ņś© ļ░░Ēä░ļ”¼ Ēī® ņĪ░ļ”Į ļØ╝ņØĖ

ņģĆļČĆĒä░ Ēī®Ļ╣īņ¦Ć, ļ”¼ĒŖ¼ ļ░░Ēä░ļ”¼ ņŚÉļäłņ¦Ć ņĀĆņן ļČäņĢ╝ņØś ņŗĀĻĘ£ ņ¦äņ×ģņ×Éļź╝ ņ£äĒĢ┤ ļ¦×ņČż ņäżĻ│äļÉ£ ņåöļŻ©ņģśņØä ņĀ£Ļ│ĄĒĢ®ļŗłļŗż. ņāØņé░ ļØ╝ņØĖ ĻĖ░ĒÜŹ, ņןļ╣ä ĒåĄĒĢ®, ļ¬©ļōł ņĀüņĖĄ, ļĀłņØ┤ņĀĆ ņÜ®ņĀæ, BMS ĒåĄĒĢ®, ņĄ£ņóģ Ēī® ĒģīņŖżĒŖĖ ļō▒ ĒĢĄņŗ¼ ļŗ©Ļ│äņŚÉ ņØ┤ļź┤ĻĖ░Ļ╣īņ¦Ć ņŗĀļó░ĒĢĀ ņłś ņ׳ļŖö ĻĖ░ņłĀ ņ¦ĆņøÉĻ│╝ ĒÜ©ņ£©ņĀüņØ┤Ļ│Ā ņĢłņĀĢņĀüņØĖ ņāØņé░ ņŗ£ņŖżĒģ£ņØä ņĀ£Ļ│ĄĒĢ®ļŗłļŗż. ņĀä ņäĖĻ│ä Ļ│ĀĻ░Ø ņŚ¼ļ¤¼ļČäņØä ņ¦äņŗ¼ņ£╝ļĪ£ ĒÖśņśüĒĢśļ®░, ļŹö ļéśņØĆ ļ»Ėļלļź╝ ĒĢ©Ļ╗ś ļ¦īļōżņ¢┤Ļ░ł ņĀäļ¼ĖņĀüņØ┤Ļ│Ā ļ»┐ņØīņ¦üĒĢ£ ĒīīĒŖĖļäłĻ░Ć ļÉśĻĖ░ļź╝ Ēؼļ¦ØĒĢ®ļŗłļŗż.