ļ░░Ēä░ļ”¼ Ēī® ņĪ░ļ”Į Ļ│ĄņĀĢ ņŗ£ļ”¼ņ”ł 3 - ļĀłņØ┤ņĀĆ ņÜ®ņĀæ

ņ×ÉļÅÖ ĒīīņØ┤ļ▓ä ļĀłņØ┤ņĀĆ ņÜ®ņĀæĻĖ░

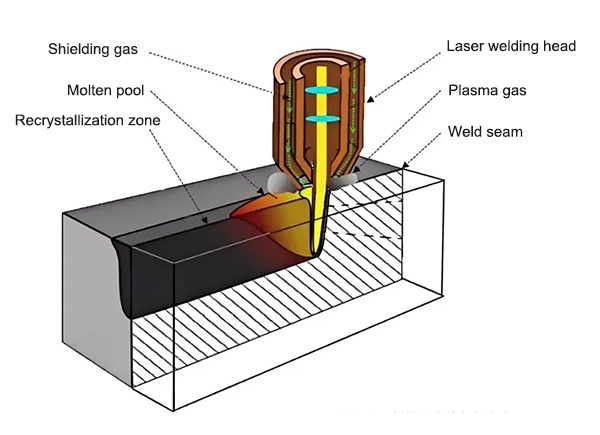

Ļ│ĀņŚÉļäłņ¦Ć ļ░ĆļÅäņØś ļĀłņØ┤ņĀĆ ļ╣öņØä ņŚ┤ņøÉņ£╝ļĪ£ ņé¼ņÜ®ĒĢśļŖö Ļ│ĀĒÜ©ņ£© ņĀĢļ░Ć ņÜ®ņĀæ ņןļ╣äņ×ģļŗłļŗż. ļĀłņØ┤ņĀĆ ļ╣öņØä ņåīņ×¼ Ēæ£ļ®┤ņŚÉ ņĪ░ņé¼ĒĢśņŚ¼ ņåīņ×¼ļź╝ ļ╣Āļź┤Ļ▓ī ņÜ®ņ£Ąņŗ£ĒéżĻ│Ā ņÜ®ņĀæļČĆļź╝ ĒśĢņä▒ĒĢśņŚ¼ ņåīņ×¼ Ļ░äņØś Ļ▓¼Ļ│ĀĒĢ£ ņĀæĒĢ®ņØä ĻĄ¼ĒśäĒĢ®ļŗłļŗż.

ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØś ĒŖ╣ņä▒

: ļåÆņØĆ ņŚÉļäłņ¦Ć ļ░ĆļÅä, ļ╣ĀļźĖ ņÜ®ņĀæ ņåŹļÅä, ņ×æņØĆ ņŚ┤ ņśüĒ¢źļČĆ, ņ×æņØĆ ņÜ®ņĀæ ļ│ĆĒśĢ ļō▒.

ņĀüņÜ® ļ▓öņ£ä

: ņĀĢļ░ĆļÅäņÖĆ ĒÆłņ¦łņŚÉ ļīĆĒĢ£ ļåÆņØĆ ņÜöĻĄ¼ ņé¼ĒĢŁņØ┤ ņ׳ļŖö ņØæņÜ® ļČäņĢ╝ ņŗ£ļéśļ”¼ņśżņŚÉ ĒŖ╣Ē׳ ņĀüĒĢ®ĒĢ®ļŗłļŗż.

ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØś ĒĢĄņŗ¼ ļŗ©Ļ│ä

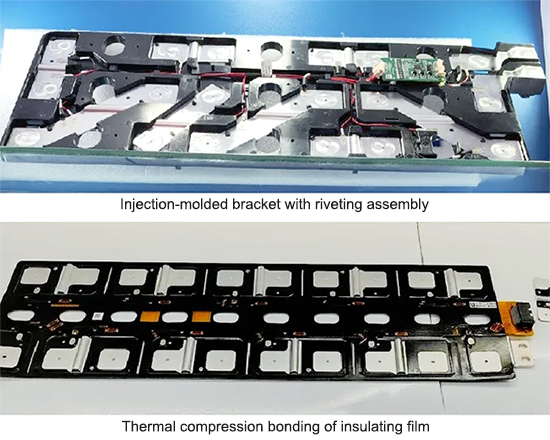

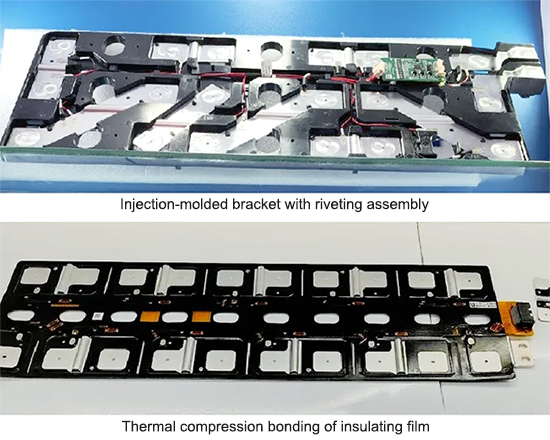

1. Ēä░ļ»ĖļäÉ ļĀłņØ┤ņĀĆ ņäĖņ▓Ö

ņÜ┤ņśü ļ¬®ņĀü

: ļĀłņØ┤ņĀĆ ļ╣öņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæĒĢĀ ĻĖ░ļæź Ēæ£ļ®┤ņØś ņ¢╝ļŻ®, ļģ╣, ņé░ĒÖöļ¼╝ ļō▒ņØä ņäĖņ▓ÖĒĢśĻ│Ā ņÜ®ņĀæ ĒĢ®Ļ▓®ļźĀņØä Ē¢źņāüņŗ£ĒéĄļŗłļŗż.

Ļ│ĄņĀĢ ņĀ£ņ¢┤ ņ¦ĆņĀÉ

: ņĀäļĀź, ņåŹļÅä, ļåÆņØ┤, ļ╣łļÅä, ņ▓Łņåī ņśüņŚŁ, ļ©╝ņ¦Ć ņłśņ¦æ ļ░Å ņ▓śļ”¼ ļ¼ĖņĀ£ ļō▒.

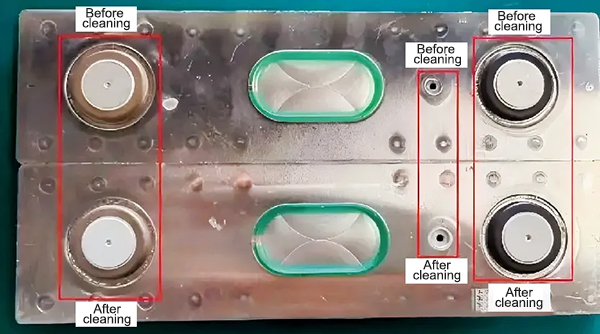

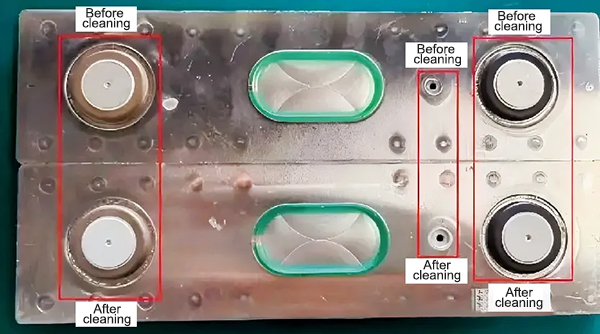

2. CCS ņäżņ╣ś

-

CCS

: Cell Connection System, ņØ╝ņ▓┤ĒśĢ ļ▓äņŖżļ░öļŖö ņé¼ņČ£ņä▒ĒśĢ ĒöäļĀłņ×ä, ļĖöļ”¼ņŖżĒä░ ĒĢäļ”ä, ņŚ┤Ļ░äĒöäļĀłņŖż ĒĢäļ”ä ļō▒ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ▓äņŖżļ░ö, FPC, ņä╝ņä£ ļō▒ņØä ņØ╝ņ▓┤ĒÖöĒĢ£ ļČĆĒÆłņØä ļ¦ÉĒĢ®ļŗłļŗż.

-

ļ▓äņŖżļ░ö

: ņĀäļÅäņä▒Ļ│╝ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäĻ░Ć ņÜ░ņłśĒĢśļ®░, ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØä ĒåĄĒĢ┤ ņØĖņĀæ ņģĆņØś Ļ│ĀņĀäņĢĢ ņ¦üļ│æļĀ¼ ņŚ░Ļ▓░ņØä ņŗżĒśäĒĢ®ļŗłļŗż.

-

FPC

: Flexible Printed Circuit, ņ£ĀņŚ░ņØĖņćäĒÜīļĪ£, ņģĆņØś ņĀäņĢĢ, ņś©ļÅä, ņĀäļźś ļō▒ņØś ņŗĀĒśĖļź╝ BMSļĪ£ ņĀäņåĪĒĢśņŚ¼ ļ░░Ēä░ļ”¼ ņāüĒā£ņØś ņŗżņŗ£Ļ░ä ļ¬©ļŗłĒä░ļ¦ü ļ░Å Ļ┤Ćļ”¼ļź╝ ņŗżĒśä

-

Ļ░Éņ¦ĆĻĖ░

: NTC Ēī©ņ╣ś ņä╝ņä£ļŖö ņģĆņØś ņś©ļÅäļź╝ ņłśņ¦æĒĢśĻ│Ā, ņĀäņĢĢ ņä╝ņä£ļŖö ņģĆ ņĀäņĢĢņØä ņŗżņŗ£Ļ░äņ£╝ļĪ£ ļ¬©ļŗłĒä░ļ¦üĒĢ®ļŗłļŗż.

-

ĒöīļØ╝ņŖżĒŗ▒ ĻĄ¼ņĪ░ ļČĆĒÆł

: ņŻ╝ļĪ£ ņŗĀĒśĖ ņłśņ¦æ ļČĆĒÆł ļ░Å ĻĖ░ĒāĆ ļČĆĒÆłņØä ņ¦Ćņ¦ĆĒĢśĻ│Ā Ļ│ĀņĀĢĒĢśņŚ¼ ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś ņĢłņĀĢņä▒Ļ│╝ ņŗĀļó░ņä▒ņØä ĒÖĢļ│┤ĒĢśļŖö ļŹ░ ņé¼ņÜ®ļÉ©

CCSņØś ņØ╝ļ░śņĀüņØĖ ņ▓śļ”¼ ĻĖ░ņłĀņØĆ ļŗżņØīĻ│╝ Ļ░ÖņŖĄļŗłļŗż.

: ņé¼ņČ£ ņä▒ĒśĢ ļĖīļØ╝ņ╝ō + ļ”¼ļ▓│Ēīģ Ļ│ĄņĀĢ, ļĖöļ”¼ņŖżĒä░ ņĀłņŚ░ĒīÉ + ņŚ┤Ļ░ä ļ”¼ļ▓│Ēīģ Ļ│ĄņĀĢ. ņŻ╝ņÜö Ļ│ĄņĀĢ ĒØÉļ”äņØĆ ĒĢäļ”ä ņĀłļŗ©, ĒĢäļ”ä ņäĖņ▓Ö, ņé¼ņĀä ņĪ░ļ”Į, ĒöäļĀłņŖż, ļ░śņĀ£ĒÆł Ļ░Éņ¦Ć, ņÜ®ņĀæ, ļČäĒĢ┤/ņéĮņ×ģ ņś©ļÅä Ļ░Éņ¦Ć, ņÖäņĀ£ĒÆł Ļ░Éņ¦Ć ļō▒ņ×ģļŗłļŗż.

CCS ņäżņ╣ś ļ░Å ņ£äņ╣ś ņ¦ĆņĀĢ

: CCSļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ Ēł┤ļ¦üņØ┤ļéś ņ£äņ╣ś ņ¦ĆņĀĢ ĻĄ¼ļ®ŹņØä ĒåĄĒĢ┤ ļ░░ņ╣śļÉśļ®░, ņ▓śņØīņŚÉļŖö ņÜ®ņĀæ ņżæ ļ│Ćņ£äļź╝ ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤ ļ¬©ļōłņŚÉ Ļ│ĀņĀĢļÉ®ļŗłļŗż.

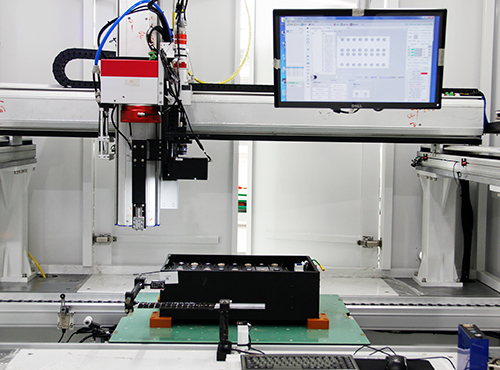

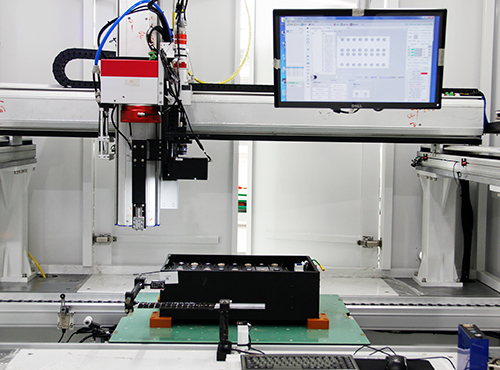

3. CCD

ņ£äņ╣ś ņ¦ĆņĀĢ ņĀä

ņ×¼ņÜ®ņĀæ

ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ņĀäņŚÉ CCD(ņĀäĒĢś Ļ▓░ĒĢ® ņåīņ×É) ņŗ£Ļ░ü ņ£äņ╣ś Ļ▓░ņĀĢ ĻĖ░ņłĀņØ┤ ņżæņÜöĒĢ£ ņŚŁĒĢĀņØä ĒĢ®ļŗłļŗż. ņé░ņŚģņÜ® Ļ│ĀĒĢ┤ņāüļÅä CCD ņ╣┤ļ®öļØ╝ļĪ£ ņ×æņŚģļ¼╝ņØś Ļ│ĀĒÖöņ¦ł ņØ┤ļ»Ėņ¦Ćļź╝ ņłśņ¦æĒĢśĻ│Ā, ņØ┤ļ»Ėņ¦Ć ņ▓śļ”¼ ņĢīĻ│Āļ”¼ņ”śņØä ņé¼ņÜ®ĒĢśņŚ¼ ĒŖ╣ņ¦ĢņĀÉņØś ņóīĒæ£ļź╝ ņČöņČ£ĒĢśņŚ¼ ļĀłņØ┤ņĀĆ ņÜ®ņĀæ Ļ▒┤ņØś ņĀĢļ░ĆĒĢ£ ņ£äņ╣śļź╝ Ļ▓░ņĀĢĒĢ®ļŗłļŗż.

-

Ļ│ĀņĀĢļ░Ć ņ£äņ╣ś ņ¦ĆņĀĢ

: Ļ│ĀĒĢ┤ņāüļÅä ņ╣┤ļ®öļØ╝ņÖĆ ņśüņāü ņ▓śļ”¼ ņĢīĻ│Āļ”¼ņ”śņØä ĒåĄĒĢ┤ ļ¦łņØ┤Ēü¼ļĪĀ ņłśņżĆņØś ņĀĢļ░ĆĒĢ£ ņ£äņ╣ś ņ¦ĆņĀĢņØ┤ Ļ░ĆļŖźĒĢśņŚ¼ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØ┤ ņś¼ļ░öļźĖ ņ£äņ╣śņŚÉņä£ ņłśĒ¢ēļÉśļÅäļĪØ ļ│┤ņןĒĢśĻ│Ā, ņĀĢļ░Ć ņÜ®ņĀæņØś ņÜöĻĄ¼ ņé¼ĒĢŁņØä ņČ®ņĪ▒ĒĢśļ®░ ņÜ®ņĀæ ĒÆłņ¦łņØä Ēü¼Ļ▓ī Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ņŖĄļŗłļŗż.

-

ņ×ÉļÅÖĒÖö ļ░Å ņØĖĒģöļ”¼ņĀäņŖż

: CCD ņŗ£ņŖżĒģ£ņØĆ ņŗżņŗ£Ļ░ä Ēö╝ļō£ļ░▒ ļ░Å ļ│┤ņĀĢ ĻĖ░ļŖźņØä Ļ░¢ņČöĻ│Ā ņ׳ņ¢┤ ņ×æņŚģļ¼╝ņØś ņśżĒöäņģŗņØä ņ×ÉļÅÖņ£╝ļĪ£ ņŗØļ│äĒĢśĻ│Ā ņÜ®ņĀæ Ļ▓ĮļĪ£ļź╝ ņĪ░ņĀĢĒĢśņŚ¼ "ņ£äņ╣ś ņ¦ĆņĀĢ-ņÜ®ņĀæ-Ļ▓ĆņČ£"ņØś ĒåĄĒĢ® ĒöäļĪ£ņäĖņŖżļź╝ ņŗżĒśäĒĢśĻ│Ā ņłśļÅÖ Ļ░£ņ×ģņØä ņżäņØ┤ļ®░ ņāØņé░ ĒÜ©ņ£©ņä▒Ļ│╝ ņ×ÉļÅÖĒÖö ņłśņżĆņØä Ē¢źņāüņŗ£ĒéĄļŗłļŗż.

-

Ļ░ĢļĀźĒĢ£ ņĀüņØæņä▒Ļ│╝ ļ╣äņÜ® ĒÜ©ņ£©ņä▒

: CCD Ēżņ¦ĆņģöļŗØņØĆ ļ╣äņĀæņ┤ē ņĖĪņĀĢ ļ░®ņŗØņØä ņ▒äĒāØĒĢśņŚ¼ Ļ│Ąņ×æļ¼╝ ņåÉņāüņØä ļ░®ņ¦ĆĒĢśĻ│Ā, ļ│Ąņ×ĪĒĢ£ ĒÖśĻ▓Į ļ░Å ļŗżņ¢æĒĢ£ ņ×¼ņ¦łņØś Ļ│Ąņ×æļ¼╝ņŚÉ ņĀüņØæĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż. ļśÉĒĢ£, ņłÖļĀ©ļÉ£ ņ×æņŚģņ×ÉņŚÉ ļīĆĒĢ£ ņØśņĪ┤ļÅäļź╝ ļé«ņČöĻ│Ā, ļČłļ¤ēļźĀĻ│╝ ņןļ╣ä ņ£Āņ¦Ć ļ│┤ņłś ļ╣äņÜ®ņØä ņĀłĻ░ÉĒĢ®ļŗłļŗż.

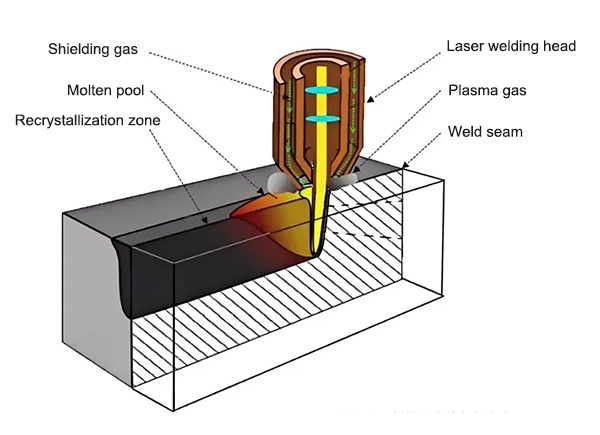

4. ļĀłņØ┤ņĀĆ ņÜ®ņĀæ

ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØĆ ļ░░Ēä░ļ”¼ Ēī® ņĀ£ņĪ░ņØś ĒĢĄņŗ¼ Ļ│ĄņĀĢ ņżæ ĒĢśļéśņ×ģļŗłļŗż. ņØ┤ Ļ│ĄņĀĢņŚÉņä£ļŖö ļĀłņØ┤ņĀĆ ļ╣öņØ┤ ņÜ®ņĀæ ļČĆņ£äņŚÉ ņĀĢĒÖĢĒĢśĻ▓ī ņĪ░ņé¼ļÉśņ¢┤ ņåīņ×¼Ļ░Ć ļ╣Āļź┤Ļ▓ī ņÜ®ņ£ĄļÉśņ¢┤ Ļ▓¼Ļ│ĀĒĢ£ ņÜ®ņĀæņØä ĒśĢņä▒ĒĢ®ļŗłļŗż.

ņןņĀÉ

: ņ×¼ļŻīņŚÉ ļīĆĒĢ£ ņŚ┤ ņśüĒ¢źņØ┤ ņĀüĻ│Ā Ļ│ĀņĀĢļ░Ć, Ļ│ĀĒÜ©ņ£© ņÜ®ņĀæņØ┤ Ļ░ĆļŖźĒĢśņŚ¼ ļ░░Ēä░ļ”¼ Ēī®ņØś ņĀäļ░śņĀüņØĖ ņä▒ļŖźĻ│╝ ņĢłņĀäņä▒ņØä ņ£Āņ¦ĆĒĢśļŖö ļŹ░ ļÅäņøĆņØ┤ ļÉ®ļŗłļŗż.

ņØ╝ļ░śņĀüņØĖ ņÜ®ņĀæ Ļ▓░ĒĢ©

: ņÜ®ņĀæ ļłäņČ£, ļāēĻ░ä ņÜ®ņĀæ, ĒÅŁļ░£ ņ¦ĆņĀÉ, ņÜ®ņĀæ ĒÄĖņ░©, ļČłņÖäņĀä ņÜ®ņĀæ ņ¦ĆņĀÉ ļō▒.

ņÜ®ņĀæ ņŖ¼ļלĻĘĖ ņäĖņ▓Ö:

ļĀłņØ┤ņĀĆ ņÜ®ņĀæ Ļ│ĄņĀĢ ņżæņŚÉļŖö ņÜ®ņĀæ ņŖ¼ļלĻĘĖ ļ░Å ĻĖ░ĒāĆ ņ×öņŚ¼ļ¼╝ņØ┤ ļŗżļ¤ē ļ░£ņāØĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņØ┤ļŖö ļ░░Ēä░ļ”¼ ņä▒ļŖźņŚÉ ņŗ¼Ļ░üĒĢ£ ņĢģņśüĒ¢źņØä ļ»Ėņ╣śĻ│Ā ļé┤ļČĆ ņÜ®ļ¤ē ņ”ØĻ░Ć ļ░Å Ļ░Éņåī ļō▒ ņ×Āņ×¼ņĀü ņĢłņĀä ņ£äĒŚśņØä ņ┤łļלĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż. ņŗ¼Ļ░üĒĢ£ Ļ▓ĮņÜ░ ļŗ©ļØĮ ļ░Å ņŚ┤ ĒÅŁņŻ╝ļź╝ ņ£Āļ░£ĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż. ņÜ®ņĀæ ņŖ¼ļלĻĘĖ ņäĖņ▓ÖņØĆ ļ░░Ēä░ļ”¼ Ēī® ņāØņé░ Ļ│ĄņĀĢņØś ĒĢĄņŗ¼ ņÜöņåīņ×ģļŗłļŗż. Ēśäņ×¼ ņÜ®ņĀæ Ļ│ĄņĀĢņŚÉņä£ ļ░£ņāØĒĢśļŖö ĻĖłņåŹ ļČäņ¦ä ļ░Å ņÜ®ņĀæ ņŖ¼ļלĻĘĖļź╝ ņäĖņ▓ÖĒĢśļŖö ļŹ░ļŖö ņŻ╝ļĪ£ ņØīņĢĢ ņ¦äĻ│Ą ņ▓ŁņåīĻĖ░Ļ░Ć ņé¼ņÜ®ļÉ®ļŗłļŗż.

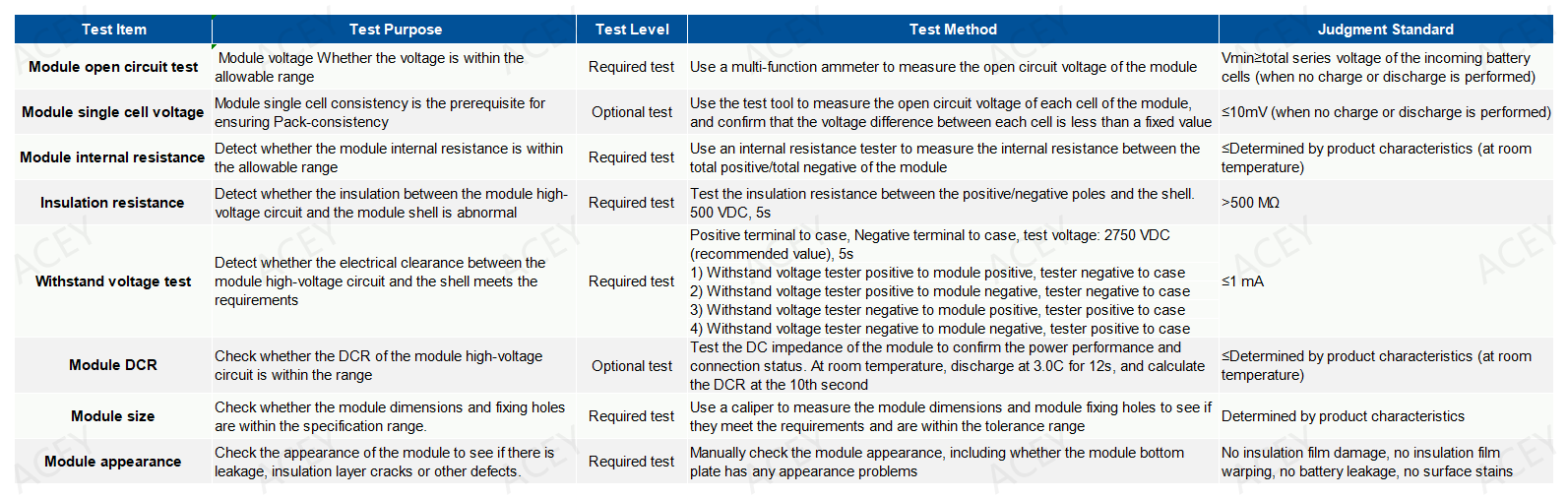

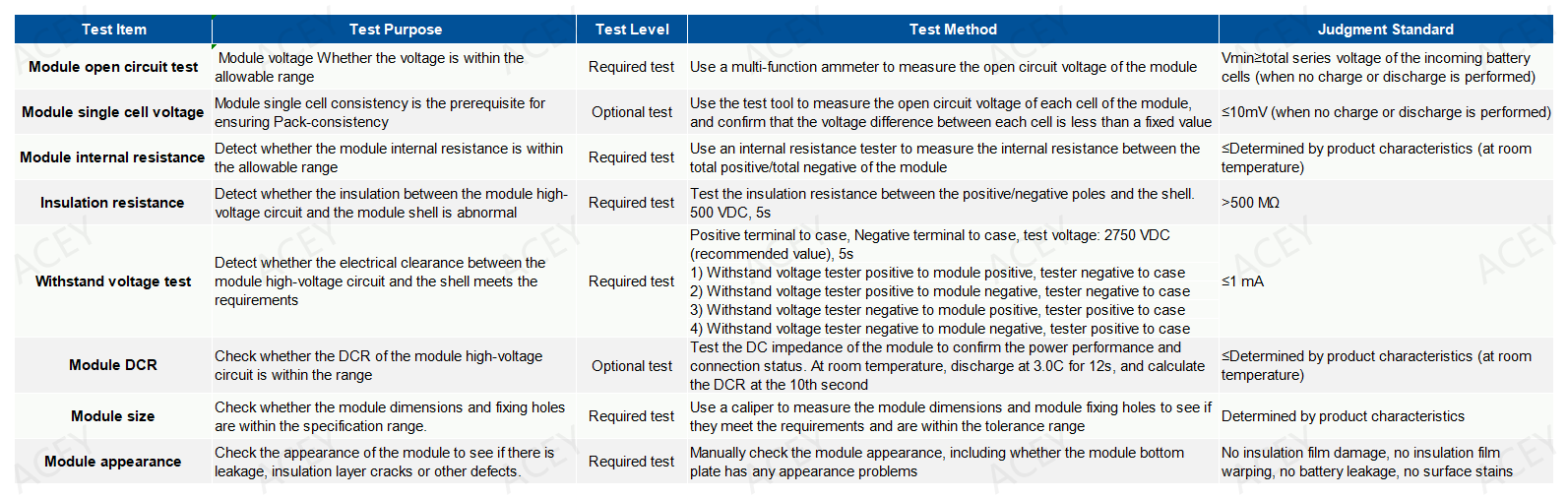

5. EOL ĒģīņŖżĒŖĖ

EOL(End of Line) ĒģīņŖżĒŖĖļŖö ļĀłņØ┤ņĀĆ ņÜ®ņĀæ Ēøä ĒĢĄņŗ¼ņĀüņØĖ ĒÆłņ¦ł Ļ┤Ćļ”¼ ļŗ©Ļ│äņ×ģļŗłļŗż. ņÖĖĻ┤Ć Ļ▓Ćņé¼, ļ╣äĒīīĻ┤┤ Ļ▓Ćņé¼ ļō▒ ļŗżņ¢æĒĢ£ Ļ▓Ćņé¼ ļ░®ļ▓ĢņØä ĒåĄĒĢ┤ ņÜ®ņĀæ Ēøä ļ░░Ēä░ļ”¼ Ēī®ņØś ņóģĒĢ®ņĀüņØĖ ĒÆłņ¦ł ĒÅēĻ░Ćļź╝ ņłśĒ¢ēĒĢ®ļŗłļŗż. EOL ĒģīņŖżĒŖĖļŖö ņÜ®ņĀæ ņżæ ļ░£ņāØĒĢĀ ņłś ņ׳ļŖö ļČłņŚ░ņåŹ ņÜ®ņĀæ, ĻĖ░Ļ│Ą, ĻĘĀņŚ┤ ļō▒ Ļ▓░ĒĢ©ņØä ņŗĀņåŹĒĢśĻ▓ī Ļ░Éņ¦ĆĒĢśņŚ¼ ļ░░Ēä░ļ”¼ Ēī®ņØ┤ ņČ£Ļ│Ā ņĀäņŚÉ ņŚäĻ▓®ĒĢ£ ĒÆłņ¦ł ĻĖ░ņżĆņØä ņČ®ņĪ▒ĒĢśļŖöņ¦Ć ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż.

ĒżĒĢ© ņé¼ĒĢŁ: ļ®öņ╗żļŗłņ”ś ņĪ░ļ”Į, ņĀäĻĖ░ ņĢłņĀä ņä▒ļŖź, BMS ĒåĄņŗĀ, ļé┤ļČĆ ņĀäĻĖ░ ļČĆĒÆłņØś ļģ╝ļ”¼Ļ░Ć ņĀĢņāüņØĖņ¦Ć ņŚ¼ļČĆ, ļ░░Ēä░ļ”¼ Ļ░ä ņĀäņĢĢĻ│╝ ņś©ļÅäĻ░Ć ņĀĢņāüņØĖņ¦Ć ņŚ¼ļČĆ ļō▒. ĻĖ░ļŖź: ņĀäņøÉ ļ░░Ēä░ļ”¼ ņŗ£ņŖżĒģ£ņØś ņĀĢņāüņĀüņØĖ ĻĖ░ļŖźņØä ļ│┤ņןĒĢśĻ│Ā Ļ▓░ĒĢ© ņ׳ļŖö ņĀ£ĒÆłņØ┤ Ļ│ĀĻ░ØņŚÉĻ▓ī ĒØśļ¤¼Ļ░ĆļŖö Ļ▓āņØä ļ░®ņ¦ĆĒĢ®ļŗłļŗż.