배터리 팩 조립 공정 시리즈 2 - 모듈 적층 및 압출

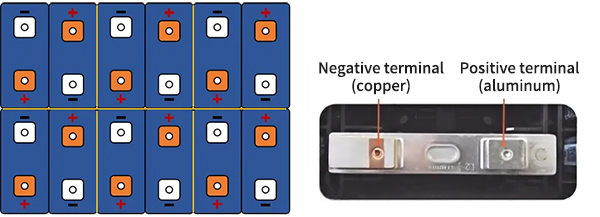

May 21 , 2025작동 목적: 셀 간의 전기적 연결과 기계적 안정성을 보장하면서 셀을 올바른 직렬-병렬 배열로 결합합니다.

*생산 공정에서는 배터리 모듈의 손상, 성능 저하, 심지어 안전 사고를 일으킬 수 있는 극성 배열 오류를 반드시 방지해야 합니다.

극성 검사 방법: 극성 검출 올링 또는 CCD v 실제 발각

단열 시트는 일반적으로 세라믹 섬유나 특수 폴리머 복합 소재와 같은 고성능 단열 소재로 제작되어 배터리 셀 간의 열 전달을 효과적으로 줄이고, 배터리 셀 사이에 열 차단막을 형성하여 열 폭주 확산을 방지하고 최대 1200℃의 온도를 견딜 수 있어 배터리 성능 저하나 국부 과열로 인한 안전 위험을 방지할 수 있습니다.

1.1.2 단열 시트의 지능형 설치: 현재의 "교통 경찰"

재료 선택

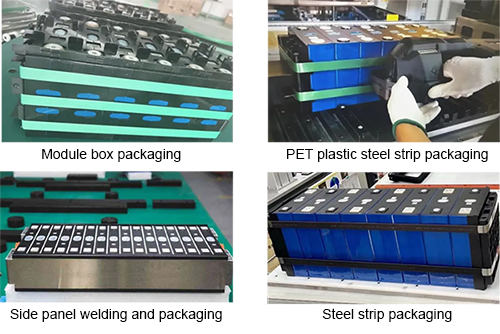

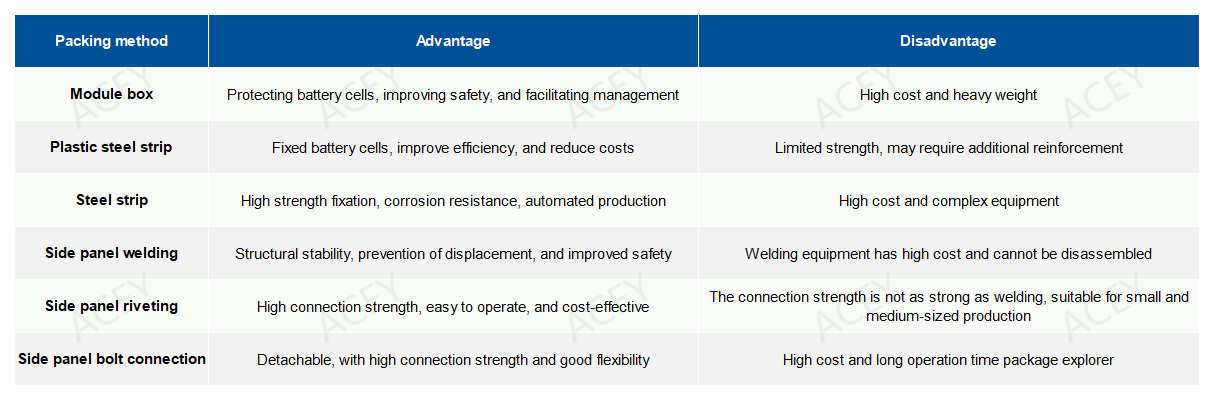

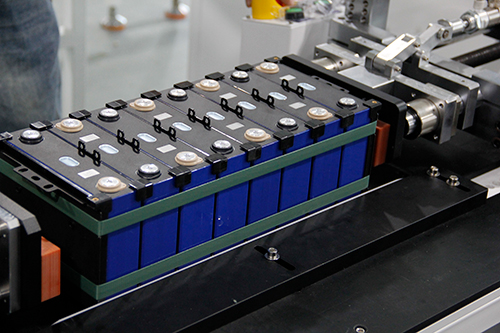

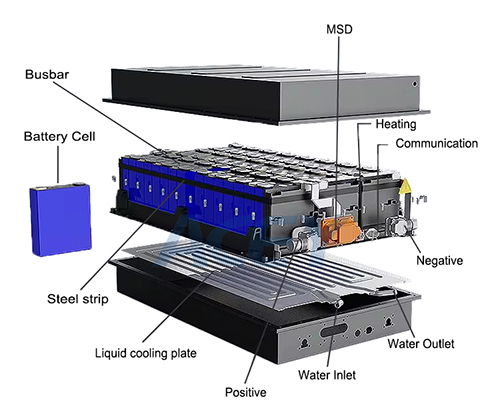

모듈 포장 방식은 모듈의 성능, 안전성 및 생산 효율성에 중요한 영향을 미칩니다. 일반적인 포장 방식으로는 모듈 상자, 플라스틱 강판, 강판, 측면 패널 용접, 리벳 또는 볼트 체결 등이 있습니다.