ņ╣┤ĒģīĻ│Āļ”¼

ņāł ļĖöļĪ£ĻĘĖ

ļ░░Ēä░ļ”¼ Ēī® ņĪ░ļ”Į Ļ│ĄņĀĢ ņŗ£ļ”¼ņ”ł 1 - ņģĆ ņĀäņ▓śļ”¼

May 19 , 2025ļ░░Ēä░ļ”¼ Ēī® ņĪ░ļ”Į Ļ│ĄņĀĢ ņŗ£ļ”¼ņ”ł 1 - ņģĆ ņĀäņ▓śļ”¼

ņ║ÉņŖżĒü¼ ĒÜ©Ļ│╝: ļ░░Ēä░ļ”¼ Ēī®ņŚÉņä£ Ļ░Ćņן ņĢĮĒĢ£ ļ░░Ēä░ļ”¼ ņģĆņØ┤ ņĀäņ▓┤ ņä▒ļŖźņØä ņĀ£ĒĢ£ĒĢśļŖö "ņ¦¦ņØĆ ļ│┤ļō£"Ļ░Ć ļÉ®ļŗłļŗż.

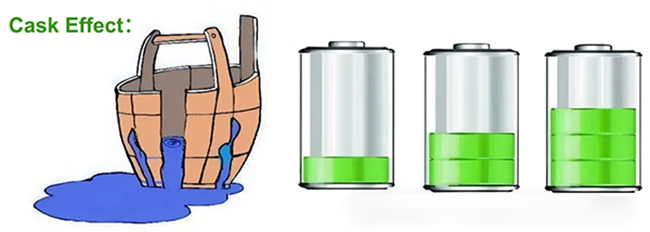

ņŚäĻ▓®ĒĢ£ ĒģīņŖżĒŖĖņÖĆ ņäĀļ│äņØä ĒåĄĒĢ┤ ņ£Āņé¼ĒĢ£ ņä▒ļŖźņØś ļ░░Ēä░ļ”¼ļōżņØä Ļ▓░ĒĢ®ĒĢśņŚ¼ ļ░░Ēä░ļ”¼ ņģĆņØś ņØ╝Ļ┤Ćņä▒ņØä ļ│┤ņןĒĢ®ļŗłļŗż. ļ░░Ēä░ļ”¼ ņģĆņØś ņØ╝Ļ┤Ćņä▒ņØĆ ņĀäļĀź ļ░░Ēä░ļ”¼ ņŗ£ņŖżĒģ£ņØś ņäĀņĀĢ ļ░Å ļ¦żņ╣ŁņŚÉ ņżæņÜöĒĢ£ ņśüĒ¢źņØä ļ»Ėņ╣®ļŗłļŗż. Ļ│ĄņןņŚÉņä£ņØś ļ░░Ēä░ļ”¼ ņØ╝Ļ┤Ćņä▒ņØĆ ņŻ╝ļĪ£ ņĀ£ņĪ░ Ļ│ĄņĀĢņØś ņØ╝Ļ┤Ćņä▒Ļ│╝ ņ¦üĻ▓░ļÉ®ļŗłļŗż.

ĻĄ¼ņ▓┤ņĀüņ£╝ļĪ£ ņŚ¼ĻĖ░ņŚÉļŖö ņÜ®ļ¤ē, ļé┤ļČĆ ņĀĆĒĢŁ, ņČ®ņĀä ļ░Å ļ░®ņĀä ņĀäņĢĢ Ēöīļ×½ĒÅ╝, ņ×ÉĻ░Ć ļ░®ņĀäņ£©, ņé¼ņØ┤Ēü┤ ņłśļ¬ģ ļ░Å ļ░░Ēä░ļ”¼ ņģĆņØś ĻĖ░ĒāĆ ļ¦żĻ░£ļ│ĆņłśņÖĆ ĒŖ╣ņä▒ ļō▒ ņŚ¼ļ¤¼ ņĖĪļ®┤ņŚÉņä£ņØś ņØ╝Ļ┤Ćņä▒ņØ┤ ĒżĒĢ©ļÉ®ļŗłļŗż.

HK3561 ļé┤ļČĆ ņĀĆĒĢŁ ĒģīņŖżĒä░

ņÜ®ļ¤ē ļō▒ĻĖē ļ░Å ĻĘĖļŻ╣ĒÖöļŖö ļ░░Ēä░ļ”¼ ņģĆ ņĀäņ▓śļ”¼ņØś ĒĢĄņŗ¼ ļŗ©Ļ│ä ņżæ ĒĢśļéśņ×ģļŗłļŗż. ļ”¼ĒŖ¼ ļ░░Ēä░ļ”¼ ņČ®ņĀä ļ░®ņĀä ņŗ£ĒŚś ņןļ╣ä ņŻ╝ļĪ£ ļ░░Ēä░ļ”¼ņØś ņĀäņĢĢ, ņÜ®ļ¤ē ļ░Å ĻĖ░ĒāĆ ļ¦żĻ░£ļ│Ćņłśļź╝ ĒģīņŖżĒŖĖĒĢ®ļŗłļŗż. ĒģīņŖżĒŖĖ Ļ▓░Ļ│╝ņŚÉ ļö░ļØ╝ ļ░░Ēä░ļ”¼ ņģĆņØä ņÜ®ļ¤ēņŚÉ ļö░ļØ╝ ļČäļźś ļ░Å ĻĘĖļŻ╣ĒÖöĒĢśņŚ¼ ļÅÖņØ╝ ĻĘĖļŻ╣ ļé┤ ļ░░Ēä░ļ”¼ ņģĆņØś ņÜ®ļ¤ē ņ░©ņØ┤Ļ░Ć ļ¦żņÜ░ ņ×æņØĆ ļ▓öņ£ä ļé┤ņŚÉņä£ ņĀ£ņ¢┤ļÉśļÅäļĪØ ĒĢ®ļŗłļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ ĒøäņåŹ ņé¼ņÜ® ņŗ£ ļ░░Ēä░ļ”¼ ņģĆ ņÜ®ļ¤ē ļČłņØ╝ņ╣śļĪ£ ņØĖĒĢ£ Ļ│╝ņČ®ņĀä ļ░Å Ļ│╝ļ░®ņĀä ļ¼ĖņĀ£ļź╝ ļ░®ņ¦ĆĒĢśĻ│Ā ļ░░Ēä░ļ”¼ Ēī®ņØś ņĀäļ░śņĀüņØĖ ņä▒ļŖźĻ│╝ ņłśļ¬ģņØä Ēü¼Ļ▓ī Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ņŖĄļŗłļŗż.