ņ╣┤ĒģīĻ│Āļ”¼

ņāł ļĖöļĪ£ĻĘĖ

ļ”¼ĒŖ¼ ļ░░Ēä░ļ”¼ Ēī® ņĀ£ņĪ░ Ļ│ĄņĀĢņØĆ ļ¼┤ņŚćņ×ģļŗłĻ╣ī?

August 02 , 2023 ļ”¼ĒŖ¼ ļ░░Ēä░ļ”¼ Ēī® ņĀ£ņĪ░ Ļ│ĄņĀĢņØĆ ļ¼┤ņŚćņ×ģļŗłĻ╣ī?

1. ļ░░Ēä░ļ”¼ ņģĆņØś ņ¢æĻĘ╣ņŚÉ ļ│┤ļ”¼ ņóģņØ┤ļź╝ ļČÖņ×ģļŗłļŗż.

8. ņĀäņ▓┤ ĻĘĖļŻ╣ ņŚÉņØ┤ņ¦Ģ ĒģīņŖżĒŖĖ

ļ░░Ēä░ļ”¼ Ēī® ļØ╝ņØ┤Ēöä ņé¼ņØ┤Ēü┤ ĒģīņŖżĒä░ļŖö ļ░░Ēä░ļ”¼ Ēī®ņØś ņÜ®ļ¤ē ļ░Å ņČ®ļ░®ņĀä Ēܤņłś ļśÉļŖö ņłśļ¬ģņØä Ļ│äņé░ĒĢśĻĖ░ ņ£äĒĢ£ ņĢäļéĀļĪ£ĻĘĖ ļ¬©Ēä░ļź╝ ņé¼ņÜ®ĒĢśļŖö ļ░░Ēä░ļ”¼ Ēī®ņØś ņČ®ļ░®ņĀä ņŻ╝ĻĖ░ ļģĖĒÖö ĒģīņŖżĒŖĖņ×ģļŗłļŗż. ĒģīņŖżĒŖĖ ĒĢŁļ¬®ņŚÉļŖö ļ░░Ēä░ļ”¼ ņČ®ņĀä ļ│┤ĒśĖ ņĀäņĢĢ, ļ░®ņĀä ļ│┤ĒśĖ ņĀäņĢĢ, ņÜ®ļ¤ē ļō▒ņØ┤ ĒżĒĢ©ļÉ®ļŗłļŗż.

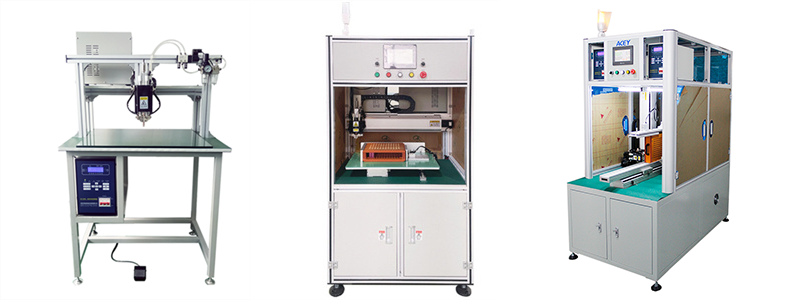

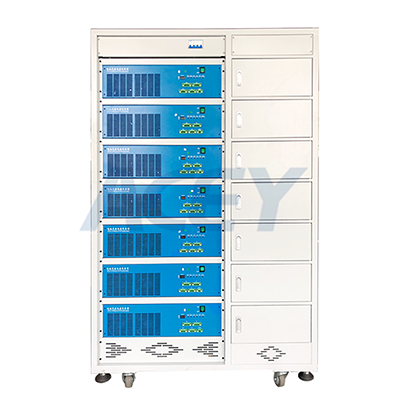

Acey new energy ļŖö ļ░░Ēä░ļ”¼ ņÜ®ļ¤ē ļō▒ĻĖē ĻĖ░Ļ│ä, ļ░░Ēä░ļ”¼ ņéĮņ×ģ ņóģņØ┤ ņĀæņ░® ĻĖ░Ļ│ä, ļ░░Ēä░ļ”¼ ļČäļźś ĻĖ░Ļ│ä, BMS ĒģīņŖżĒä░, ļ░░Ēä░ļ”¼ ņŖżĒÅ┐ ņÜ®ņĀæĻĖ░, ļĀłņØ┤ņĀĆ ņÜ®ņĀæĻĖ░, ņ┤łņØīĒīī ņĢīļŻ©ļ»ĖļŖä ņÖĆņØ┤ņ¢┤ ļ│Ėļö® ĻĖ░Ļ│äņÖĆ Ļ░ÖņØĆ ļ”¼ĒŖ¼ ļ░░Ēä░ļ”¼ Ēī® ņĪ░ļ”Į ĻĖ░Ļ│ä ņĀäļ¼Ė ņĀäļ¼Ė Ļ│ĄĻĖē ņŚģņ▓┤ņ×ģļŗłļŗż. ļ░░Ēä░ļ”¼ ņóģĒĢ® ņŗ£ĒŚśĻĖ░, ļ░░Ēä░ļ”¼ Ēī® ņČ®ļ░®ņĀä ļģĖĒÖö ņŗ£ĒŚśĻĖ░ ļō▒ ņøÉĒåĄĒśĢ ļ░░Ēä░ļ”¼ Ēī® ņĪ░ļ”Į ļØ╝ņØĖņŚÉ ļīĆĒĢ£ ņøÉņŖżĒå▒ ņåöļŻ©ņģśņØä ņĀ£Ļ│ĄĒĢ®ļŗłļŗż. Ļ┤Ćņŗ¼ņØ┤ ņ׳ņ£╝ņŗ£ļ®┤ ņ¢ĖņĀ£ļōĀņ¦Ć ņĀĆĒؼņŚÉĻ▓ī ņŚ░ļØĮĒĢśņŗŁņŗ£ņśż.