ļ░░Ēä░ļ”¼ Ēī® ņĪ░ļ”Į Ļ│ĄņĀĢ ņŗ£ļ”¼ņ”ł 7 -

ņŚÉļäłņ¦Ć ņĀĆņן ņÜ®ĻĖ░ ņĀ£ņĪ░ ļ░Å ņĪ░ļ”Į Ļ│ĄņĀĢ ĒØÉļ”ä

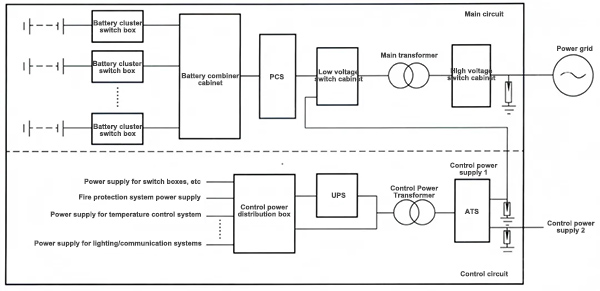

ņŗĀņŚÉļäłņ¦Ć ņ×ÉļÅÖņ░©ļōĀ ņŚÉļäłņ¦Ć ņĀĆņן ņןņ╣śļōĀ ļ░░Ēä░ļ”¼ Ēī®ņØś ĒĢĄņŗ¼ ĻĖ░ļŖźņØĆ ņŚÉļäłņ¦Ćļź╝ ņĀĆņןĒĢśļŖö Ļ▓āņ×ģļŗłļŗż. "ļ░░Ēä░ļ”¼ Ēī®ņØä ĻĄ░ņØĖņŚÉ ļ╣äņ£ĀĒĢ£ļŗżļ®┤,

ĻĄ░ļīĆ

ĻĘĖļĀćļŗżļ®┤ ņŚÉļäłņ¦Ć ņĀĆņן ņÜ®ĻĖ░ļŖö ņל Ļ░¢ņČ░ņ¦ä, ņĪ░ņ¦üļÉ£ ĻĄ░ļīĆļĪ£ ļ│╝ ņłś ņ׳ļŗż.

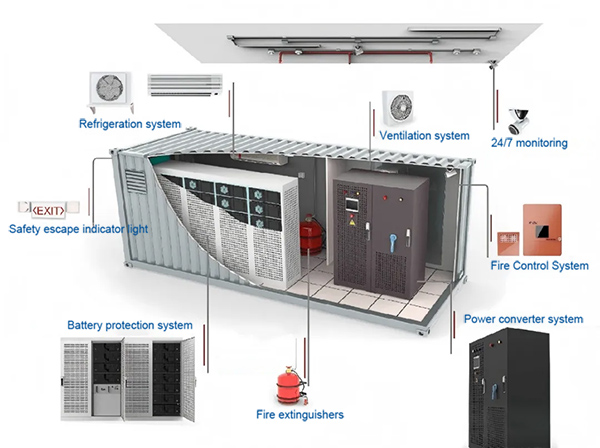

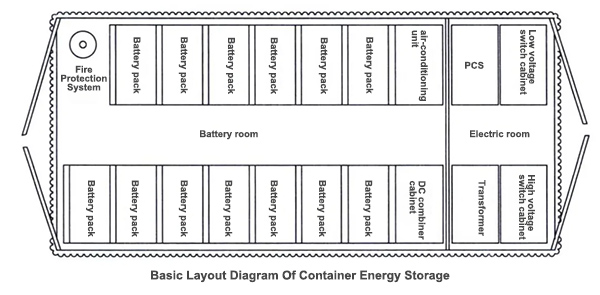

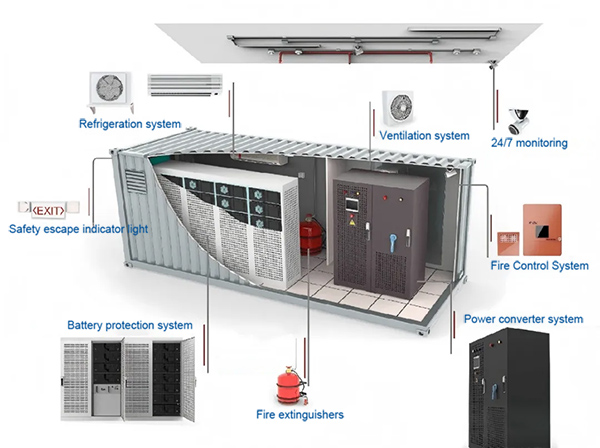

ņŚÉļäłņ¦Ć ņĀĆņן ņÜ®ĻĖ░ņØś ĻĄ¼ņä▒ ĻĄ¼ņĪ░ļŖö ļ│Ąņ×ĪĒĢśļ®░ ņŻ╝ļĪ£ ļŗżņØīĻ│╝ Ļ░ÖņØĆ ĒĢĄņŗ¼ ļČĆĒÆłņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ®ļŗłļŗż. ņÜ®ĻĖ░, ļ░░Ēä░ļ”¼ Ēī®, ņĀäĻĖ░ ņŗ£ņŖżĒģ£, ļ░®ĒÖö ņŗ£ņŖżĒģ£, ĒåĄņŗĀ ļ¬©ļŗłĒä░ļ¦ü ņŗ£ņŖżĒģ£, ņŚ┤ Ļ┤Ćļ”¼ ņŗ£ņŖżĒģ£, ļ│┤ņĪ░ ņŗ£ņŖżĒģ£(ņŚÉņ¢┤ņ╗©, ņĪ░ļ¬ģ ļō▒).

ņØ┤ļ▓ł ĒśĖņŚÉņä£ļŖö ņŚÉļäłņ¦Ć ņĀĆņן ņÜ®ĻĖ░ņØś ĻĄ¼ņĪ░ņÖĆ ņĀ£ņĪ░ Ļ│ĄņĀĢņØä ņ×ÉņäĖĒ׳ ņåīĻ░£ĒĢ®ļŗłļŗż.

01 ļ░░Ēä░ļ”¼ ņ║Éļ╣ł ņś©ļØ╝ņØĖ

ļ░░Ēä░ļ”¼ ņ║Éļ╣łņØ┤ ņś©ļØ╝ņØĖ ņāüĒā£Ļ░Ć ļÉśļ®┤ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņäżĻ│ä ļÅäļ®┤ņØś ņÜöĻ▒┤ņŚÉ ļö░ļØ╝ ņÖĖĻ┤Ć, Ēü¼ĻĖ░ ļ░Å ļ│┤ĒśĖ ņłśņżĆņØä ņĀÉĻ▓ĆĒĢśņŚ¼ ņ║Éļ╣łņØś Ļ░ĢļÅä, ļé┤ņŗØņä▒ ļ░Å ļ░Ćļ┤ēņä▒ņØ┤ ņĀ£ĒÆł ĒÆłņ¦ł ņÜöĻ▒┤ņØä ņČ®ņĪ▒ĒĢśļŖöņ¦Ć ĒÖĢņØĖĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż. Ēśäņ×¼ ļīĆņÜ®ļ¤ē ņĀĆņן ņĀ£ĒÆłņŚÉ ņé¼ņÜ®ļÉśļŖö ņ╗©ĒģīņØ┤ļäł ĻĘ£Ļ▓®ņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ 20Ēö╝ĒŖĖ(ņĢĮ 6m)ņÖĆ 40Ēö╝ĒŖĖ(ņĢĮ 12m)ņ×ģļŗłļŗż. ĻĄ¼ņ▓┤ņĀüņØĖ ĻĘ£Ļ▓®ņØĆ ļŗżņØīĻ│╝ Ļ░ÖņŖĄļŗłļŗż.

ņ░ĖĻ│Ā: 9'6"=2896mm, 8'6"=2591mm, 8'=2438mm

ļ░░Ēä░ļ”¼ ļ×ÖņØĆ ļ░░Ēä░ļ”¼ Ēī®ņØä ņäżņ╣śĒĢśĻ│Ā Ļ│ĀņĀĢĒĢśļŖö ļŹ░ ņé¼ņÜ®ļÉśļ®░, ņØ╝ļ░śņĀüņ£╝ļĪ£ Ļ░Ģņ▓ĀļĪ£ ņÜ®ņĀæļÉ®ļŗłļŗż. ļ░░Ēä░ļ”¼ ļ×ÖņØĆ ļŹö ļåÆņØĆ Ļ░ĢļÅä ņÜöĻ▒┤ņØä ņČ®ņĪ▒ĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż. 1P104S ļ░░Ēä░ļ”¼ Ēī® ĒĢśļéśņØś ļ¼┤Ļ▓īļŖö 600kg ņØ┤ņāüņŚÉ ļŗ¼ĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż. ņŚÉļäłņ¦Ć ļ░ĆļÅäļź╝ ļåÆņØ┤ĻĖ░ ņ£äĒĢ┤ ļ░░Ēä░ļ”¼ ļ×Ö ĒĢ£ ņżäņŚÉļŖö Ļ▒░ņØś 10Ļ░£ņØś ļ░░Ēä░ļ”¼ Ēī®ņØä ņäżņ╣śĒĢ┤ņĢ╝ ĒĢśļŖö Ļ▓ĮņÜ░Ļ░Ć ļ¦ÄņŖĄļŗłļŗż.

02 ļ░®ĒÖö ņŗ£ņŖżĒģ£ ņäżņ╣ś

ņŚÉļäłņ¦Ć ņĀĆņן ļ░░Ēä░ļ”¼ Ēī®ņØĆ ņĀäļĀź ļ░░Ēä░ļ”¼ Ēī®ļ│┤ļŗż ņĢłņĀä ņä▒ļŖźņŚÉ ļīĆĒĢ£ ņÜöĻĄ¼ ņé¼ĒĢŁņØ┤ ļŹö ļåÆņ£╝ļ»ĆļĪ£ ņä£ļ╣äņŖż ņżæ ņĢłņĀäņØä ļ│┤ņןĒĢśĻĖ░ ņ£äĒĢ┤ ļ░®ĒÖö ņŗ£ņŖżĒģ£ļÅä ņČöĻ░ĆļÉśņŚłņŖĄļŗłļŗż.

ļ░®ĒÖö ņŗ£ņŖżĒģ£

: ņŚ░ĻĖ░ ņä╝ņä£, ņś©ļÅä ņä╝ņä£, ņåīĒÖö ņןņ╣ś ļō▒. ĒÖöņ×¼ ļō▒ ņØ┤ņāü ņāüĒÖ®ņØ┤ Ļ░Éņ¦ĆļÉśļ®┤ ņåīĒÖö ņןņ╣śĻ░Ć ņ×ÉļÅÖņ£╝ļĪ£ ņ×æļÅÖĒĢśņŚ¼ ņåīĒÖö ņ×æņŚģņØä ņłśĒ¢ēĒĢśņŚ¼ ĒÖöņ×¼ ĒÖĢņé░ņØä ļ░®ņ¦ĆĒĢśĻ│Ā ņŚÉļäłņ¦Ć ņĀĆņן ņŗ£ņŖżĒģ£ņØś ņĢłņĀäĒĢ£ ņ×æļÅÖņØä ļ│┤ņןĒĢ®ļŗłļŗż.

ļ░®ĒÖö ņŗ£ņŖżĒģ£ņØś ņäżņ╣ś ļé┤ņÜ®ņØĆ ņŻ╝ļĪ£ ļŗżņØīĻ│╝ Ļ░ÖņŖĄļŗłļŗż. PACK ļĀłļ▓© ņ╣©ņ¦Ć ĒīīņØ┤Ēöä, ņåöļĀłļģĖņØ┤ļō£ ļ░ĖļĖī(ĒÄæņ▓ś ļ░ĖļĖī), ņåīļ”¼ ļ░Å ļ╣ø Ļ▓Įļ│┤, ĒŹ╝ĒöīļŻ©ņśżļĪ£ĒŚźņé¼ļģ╝(ļśÉļŖö ĒŚĄĒāĆĒöīļŻ©ņśżļĪ£ĒöäļĪ£ĒīÉ), ņåīĒÖö ņŖżĒöäļ¦üĒü┤ļ¤¼ ņŗ£ņŖżĒģ£ ļō▒.

03 ņŚ┤ Ļ┤Ćļ”¼ ņŗ£ņŖżĒģ£ ņäżņ╣ś

1ņäĖļīĆ ļīĆņÜ®ļ¤ē ņĀĆņן ņĀ£ĒÆłņØĆ ļīĆļČĆļČä

Ļ│ĄļףņŗØ ņŚÉļäłņ¦Ć ņĀĆņן ņÜ®ĻĖ░

(ņøīĒü¼ņØĖ ļ░®ņŗØ, ņ”ē ņĀĢļ╣ä ņØĖļĀźņØ┤ Ļ▓Ćņé¼ļź╝ ņ£äĒĢ┤ ņäĀņŗżņŚÉ ļōżņ¢┤Ļ░ł ņłś ņ׳ņØī). Ļ│ĄļףņŗØņØś ņןņĀÉņØĆ ĻĄ¼ņĪ░Ļ░Ć Ļ░äļŗ©ĒĢśĻ│Ā ņäżņ╣śĻ░Ć Ļ░äĒÄĖĒĢśļ®░ ļ╣äņÜ®ņØ┤ ņĀĆļĀ┤ĒĢśļŗżļŖö ņĀÉņØ┤ņ¦Ćļ¦ī, ļāēĻ░ü ĒÜ©ņ£©ņØ┤ ļåÆņ¦Ć ņĢŖņĢä ņŚÉļäłņ¦Ć ņĀĆņן ņŗ£ņŖżĒģ£ņØś ļ░®ņŚ┤ ņÜöĻĄ¼ ņé¼ĒĢŁņØä ņČ®ņĪ▒ĒĢśĻĖ░ ņ¢┤ļĀĄņŖĄļŗłļŗż.

Ēśäņ×¼ 2ņäĖļīĆ ļīĆņÜ®ļ¤ē ņĀĆņןņןņ╣ś ņĀ£ĒÆłņØĆ ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ ļŗżņØīĻ│╝ Ļ░ÖņØĆ ĻĖ░ļŖźņØä Ēāæņ×¼ĒĢśĻ│Ā ņ׳ņŖĄļŗłļŗż.

ņĢĪņ▓┤ ļāēĻ░ü ņŗ£ņŖżĒģ£

ņØ┤ļŖö ļ░░Ēä░ļ”¼ Ēī®ņØś ļ░®ņŚ┤ ĒÜ©ņ£©Ļ│╝ ļ░░Ēä░ļ”¼ ņĮöņ¢┤ņØś ņś©ļÅä ņØ╝Ļ┤Ćņä▒ņØä Ē¢źņāüņŗ£Ēé¼ ļ┐Éļ¦ī ņĢäļŗłļØ╝, ņĀ£ĒÆłņØś ņŚÉļäłņ¦Ć ļ░ĆļÅäļź╝ Ēü¼Ļ▓ī Ē¢źņāüņŗ£ĒéĄļŗłļŗż.

ņĢĪņ▓┤ ļāēĻ░ü ņŗ£ņŖżĒģ£ņØĆ ņŻ╝ļĪ£ ņĢĪņ▓┤ ļāēĻ░üĻĖ░, ņĢĪņ▓┤ ļāēĻ░ü ĒīīņØ┤Ēöä, ļ░ĖļĖī, ņĢĪņ▓┤ ļāēĻ░üĒīÉ(ļ░░Ēä░ļ”¼ Ēī® ņāüņ×ÉņŚÉ ĒåĄĒĢ®)ņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ®ļŗłļŗż.

ņäżņ╣ś Ļ│╝ņĀĢ: ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĢĪņ▓┤ ļāēĻ░ü ņןņ╣śņÖĆ ņŻ╝ ņĢĪņ▓┤ ļāēĻ░ü ĒīīņØ┤Ēöäļź╝ ļ©╝ņĀĆ ņäżņ╣śĒĢ£ Ēøä, 2ņ░© ļ░Å 3ņ░© ĒīīņØ┤ĒöäļØ╝ņØĖņØä ņäżņ╣śĒĢ®ļŗłļŗż. ĒīīņØ┤ĒöäļØ╝ņØĖ ņäżņ╣ś Ēøä ĻĖ░ļ░Ć ņŗ£ĒŚś(<150Pa)ņØä ņŗżņŗ£ĒĢ®ļŗłļŗż. ļ░░Ēä░ļ”¼ ņ║Éļ╣ł ņĀäņ▓┤Ļ░Ć ĒåĄĒĢ®ļÉ£ Ēøä ļāēĻ░üņłśļź╝ ņČöĻ░ĆĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż.

ļśÉĒĢ£, ņĢĪņ▓┤ ļāēĻ░ü ņŗ£ņŖżĒģ£ņØś ĒÜ©ņ£©ņä▒ņØä ļåÆņØ┤Ļ│Ā ļé┤ļČĆņŚÉ ņØæņČĢņłśĻ░Ć ņāØĻĖĖ Ļ░ĆļŖźņä▒ņØä ņżäņØ┤ĻĖ░ ņ£äĒĢ┤ ņŚÉņ¢┤ņ╗©Ļ│╝ ĒÖśĒÆŹĻĖ░ļź╝ ņäżņ╣śĒĢśļŖö Ļ▓āļÅä ĒżĒĢ©ļÉ®ļŗłļŗż.

04 ņĀäĻĖ░ ņŗ£ņŖżĒģ£ ņäżņ╣ś

ļ░░Ēä░ļ”¼ ņŚÉļäłņ¦Ć ņĀĆņן ņĀ£ĒÆłņØś ņĀäĻĖ░ ņŗ£ņŖżĒģ£ ĻĄ¼ņĪ░ļŖö ņĢäļל ĻĘĖļ”╝Ļ│╝ Ļ░Öņ£╝ļ®░, ņØ╝ļ░śņĀüņ£╝ļĪ£ ņŻ╝ĒÜīļĪ£ņÖĆ ņĀ£ņ¢┤ ĒÜīļĪ£ļĪ£ ĻĄ¼ļČäļÉ®ļŗłļŗż.

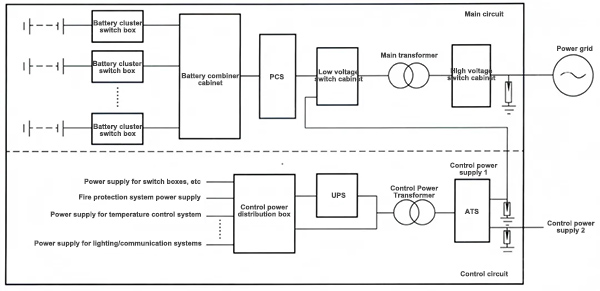

ņŻ╝ĒÜīļĪ£

: DC ĒÜīļĪ£, PCS ļ░Å AC Ļ│äĒåĄ ņŚ░Ļ▓░ ņØĖĒä░ĒÄśņØ┤ņŖżļź╝ ĒżĒĢ©ĒĢ®ļŗłļŗż. DC ņĖĪņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ░░Ēä░ļ”¼ Ēü┤ļ¤¼ņŖżĒä░ņŚÉņä£ Ļ│ĀņĀäņĢĢ ļ░ĢņŖżĻ╣īņ¦Ć DC ņ╝ĆņØ┤ļĖöņØä ĒåĄĒĢ┤ ņ¦üņĀæ ņŚ░Ļ▓░ļÉśĻ│Ā, ĻĘĖ Ēøä ĒĢäņÜöĒĢ£ ļ│┤ĒśĖ ļ░Å ņŖżņ£äņ╣ś ņןņ╣śļź╝ Ļ░¢ņČś ņĀĢņģś ļ░ĢņŖżļĪ£ ņŚ░Ļ▓░ļÉ®ļŗłļŗż. ļ░░Ēä░ļ”¼ņŗżĻ│╝ ņĀäĻĖ░ņŗżņØĆ Ļ░Ģņ▓Ā ļé┤ĒÖö ļÅäņ¢┤ļĪ£ ļČäļ”¼ļÉśņ¢┤ ņ׳ņŖĄļŗłļŗż.

ļ░░Ēä░ļ”¼ ņ╣ĖņØś ņÜ®ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ PCSļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ│äļÅäļĪ£ ļ░░ņ╣śļÉśĻ▒░ļéś ļ│ĆņĢĢĻĖ░ņÖĆ ņŖżņ£äņ╣ś ņ║Éļ╣äļŗøĻ│╝ Ļ░ÖņØĆ ļŗżļźĖ ņןļ╣äņÖĆ ĒĢ©Ļ╗ś ņĪ░ļ”ĮņŗØ ņ╣ĖņŚÉ ĒåĄĒĢ®ļÉ®ļŗłļŗż.

ņĀ£ņ¢┤ ĒÜīļĪ£

: ņŻ╝ļĪ£ Ļ▓®ņŗż ļé┤ ņןļ╣äņŚÉ ņĀäņøÉņØä Ļ│ĄĻĖēĒĢśļŖö ļŹ░ ņé¼ņÜ®ļÉ®ļŗłļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ BMS(

ļ░░Ēä░ļ”¼ Ļ┤Ćļ”¼ ņŗ£ņŖżĒģ£

), ļĪ£ņ╗¼ ņ╗©ĒŖĖļĪżļ¤¼, ļ░®ĒÖö ņŗ£ņŖżĒģ£ ļō▒ņØĆ ņśłņāüņ╣ś ļ¬╗ĒĢ£ ņןņĢĀ ļ░£ņāØ ņŗ£ ņĀĢņāüņĀüņØĖ ĻĖ░ļŖźņØä ļ│┤ņןĒĢśĻĖ░ ņ£äĒĢ┤ UPS(ļ¼┤ņĀĢņĀä ņĀäņøÉ Ļ│ĄĻĖē ņןņ╣ś)ļĪ£ ņĀäņøÉņØä Ļ│ĄĻĖēļ░øņĢäņĢ╝ ĒĢ®ļŗłļŗż.

ņäżņ╣ś Ļ│╝ņĀĢ:

-

ļ░░Ēä░ļ”¼ Ēü┤ļ¤¼ņŖżĒä░ņŚÉņä£ Ļ│ĀņĀäņĢĢ ļ░ĢņŖżĻ╣īņ¦Ć ļ░░ņäĀ ĒĢśļäżņŖż ņäżņ╣ś

-

Ļ│ĀņĀäņĢĢ ļ░ĢņŖżņŚÉņä£ ņĀĢņģś ļ░ĢņŖżĻ╣īņ¦Ć ļ░░ņäĀ ĒĢśļäżņŖż ņäżņ╣ś

-

ņĀĢņģśļ░ĢņŖż ņäżņ╣ś

-

BMS ļööņŖżĒöīļĀłņØ┤ ĒÖöļ®┤, ļ╣äņāü ņĀĢņ¦Ć ņŖżņ£äņ╣ś, Ēæ£ņŗ£ļō▒ ļō▒ņØś ņäżņ╣ś

-

ļ│ĆņĢĢĻĖ░ ņäżņ╣ś

-

ņĀäĻĖ░ ņŗ£ņŖżĒģ£ ļ░░ņäĀ ņäżņ╣ś, ņĀĢņģś ļ░ĢņŖż ļ░░ņäĀ ņŚ░Ļ▓░

05 ļ░░Ēä░ļ”¼ ņŗ£ņŖżĒģ£ ņäżņ╣ś

ļ░░Ēä░ļ”¼ Ēī®ņØä ļ░░Ēä░ļ”¼ ļ×ÖņŚÉ ļäŻļŖö ļ░®ņŗØ: ņØ╝ļ░śņĀüņ£╝ļĪ£ ņ¦ĆĻ▓īņ░©ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļ░░Ēä░ļ”¼ ļ×ÖņŚÉ ņéĮņ×ģĒĢ®ļŗłļŗż. Ļ│ĄĻ░äņØ┤ ļ¦żņÜ░ ĒśæņåīĒĢśņŚ¼ ņłÖļĀ©ļÉ£ ņ×æņŚģņ×Éļ¦ī ņØ┤ ņ×æņŚģņØä ņłśĒ¢ēĒĢĀ ņłś ņ׳ņŖĄļŗłļŗż. ņĢ×ņ£╝ļĪ£ ņŚÉļäłņ¦Ć ņĀĆņן ņÜ®ĻĖ░ ņĪ░ļ”Į Ļ│ĄņĀĢņØś ņ×ÉļÅÖĒÖöĻ░Ć ņĀÉņ░© ļ░£ņĀäĒĢ©ņŚÉ ļö░ļØ╝ ņØ┤ ņ×æņŚģņØĆ ņ×ÉļÅÖĒÖö ņןļ╣äļĪ£ ļīĆņ▓┤ļÉĀ ņłś ņ׳ņŖĄļŗłļŗż.

ņäżņ╣ś ĒöäļĪ£ņäĖņŖż ĒØÉļ”ä:

-

ļ░░Ēä░ļ”¼ Ēī®ņØä Ļ░ØņŗżļĪ£

-

Ļ│ĀņĀäņĢĢ ļ░ĢņŖż ņäżņ╣ś

-

ļ░░Ēä░ļ”¼ Ēī® ņŚ░Ļ▓░

-

2/3ļŗ©Ļ│ä ņĢĪņ▓┤ ļāēĻ░ü ĒīīņØ┤Ēöä ņäżņ╣ś ļ░Å ņŚ░Ļ▓░

-

PACK ņ╣©ņłśĒśĢ ņåīĒÖöĻ┤Ć ņŚ░Ļ▓░

-

ņåöļĀłļģĖņØ┤ļō£ ļ░ĖļĖī ĒĢśļäżņŖż ņŚ░Ļ▓░

06 ņĀäĻĖ░ ņä▒ļŖź ņŗ£ĒŚś

ņĀäņøÉ ņ╝£ĻĖ░ ņĀä Ļ░Éņ¦Ć:

-

ņĀæņ¦Ć ņŗĀļó░ņä▒ Ļ░Éņ¦Ć

: ļ░░Ēä░ļ”¼ Ēī®, Ļ│ĀņĀäņĢĢ ļ░ĢņŖż, ļ░░Ēä░ļ”¼ Ēü┤ļ¤¼ņŖżĒä░ņØś ņĀæņ¦Ć ņŗĀļó░ņä▒ņØä ņĀÉĻ▓ĆĒĢśļĀżļ®┤ ņĀæņ¦Ć ņĀĆĒĢŁ ĒģīņŖżĒä░ļź╝ ņé¼ņÜ®ĒĢśņŗŁņŗ£ņśż. ņØ╝ļ░śņĀüņ£╝ļĪ£ 10A ņĀäļźśļź╝ ņØĖĻ░ĆĒĢśļ®░, ņĀæņ¦Ć ņĀĆĒĢŁ Ļ░ÆņØĆ Ōēż0.1╬®ņØ┤ņ¢┤ņĢ╝ ĒĢ®ļŗłļŗż.

-

ņĀłņŚ░ Ļ░Éņ¦Ć

: ļ░░Ēä░ļ”¼ Ēü┤ļ¤¼ņŖżĒä░ņÖĆ ņÖĖļČĆ ņĀäņøÉ Ļ│ĄĻĖē ņןņ╣ś ļśÉļŖö ĻĖ░ĒāĆ ņĀäĻĖ░ ņןļ╣ä ņé¼ņØ┤ņØś ņŚ░Ļ▓░ņØä ĒÖĢņØĖĒĢśņŗŁņŗ£ņśż. ņĀłņŚ░ ņĀĆĒĢŁ ĒģīņŖżĒä░ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņ¢æĻĘ╣Ļ│╝ ņØīĻĘ╣ņØä ņŚ░Ļ▓░ĒĢśĻ│Ā ļ░░Ēä░ļ”¼ Ēü┤ļ¤¼ņŖżĒä░ņÖĆ ņĀæņ¦Ć ņé¼ņØ┤ņØś ņĀłņŚ░ ņĀĆĒĢŁņØä ņĖĪņĀĢĒĢśņŗŁņŗ£ņśż. ņØ╝ļ░śņĀüņ£╝ļĪ£ 20M╬® ņØ┤ņāüņØ┤ņ¢┤ņĢ╝ ĒĢ®ļŗłļŗż.

ļé┤ņĀäņĢĢ

: ļ¬©ļōĀ ĒÜīļĪ£ ĒżĒŖĖļź╝ ļŗ©ļØĮņŗ£ĒéżĻ│Ā ĒĢ┤ļŗ╣ ņŗ£ĒŚś ņĀäņĢĢņØä ņĀæņ¦Ć(ļ░ĢņŖż ņ╝ĆņØ┤ņŖż)ņŚÉ ņØĖĻ░ĆĒĢ®ļŗłļŗż. ņŗ£ņŖżĒģ£ņŚÉļŖö ņĀłņŚ░ĒīīĻ┤┤ ļ░Å ņĢäĒü¼ ļ░£ņāØņØ┤ ņŚåņ¢┤ņĢ╝ ĒĢ®ļŗłļŗż.

ņ×äĒÄäņŖż ņĀäņĢĢ

:

ņĀĆņĀäņĢĢ ņŖżņ£äņ╣śĻĖ░ņ¢┤ņÖĆ ņ╗©ĒģīņØ┤ļäł ļé┤ļČĆņØś ĒÜīļĪ£ņØś ņĄ£ņåī ņĀĢĻ▓® ļłäņĀü ļé┤ņĀäņĢĢņØĆ ņĄ£ņåīĒĢ£ ĻĄŁĻ░Ć Ēæ£ņżĆ ņÜöĻĄ¼ ņé¼ĒĢŁņØä ņČ®ņĪ▒ĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż.

ņČ®ņĀä ļ░Å ļ░®ņĀä ĒģīņŖżĒŖĖ

: ņØ╝ļ░śņĀüņ£╝ļĪ£ ļæÉ ņ║Éļ╣łņØä ņä£ļĪ£ ļ╣äĻĄÉĒĢśņŚ¼ ņŗ£ĒŚśĒĢ®ļŗłļŗż. ņŗ£ĒŚś ņżæ ņČ®ņĀäĻ│╝ ļ░®ņĀä ņé¼ņØ┤ņØś ļÅÖņĢĢ ņ░©ņØ┤Ļ░Ć ņØ╝ņĀĢ Ļ░Æ ļ»Ėļ¦ī, ņĄ£ļīĆ ņś©ļÅä 40Ōäā ļ»Ėļ¦ī, ņś©ļÅä ņ░©ņØ┤Ļ░Ć 5Ōäā ļ»Ėļ¦ī, Ēöīļ¤¼ĻĘĖņØĖ Ēæ£ļ®┤ ņś©ļÅä ņāüņŖ╣ņØ┤ 50Ōäā ļ»Ėļ¦ī, ļ░®ņĀä ņŚÉļäłņ¦ĆĻ░Ć ņĀĢĻ▓® ņŚÉļäłņ¦Ć Ļ░Æļ│┤ļŗż ņ╗żņĢ╝ ĒĢ®ļŗłļŗż. ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£, SOCļź╝ Ļ│Ąņן ņäżņĀĢĻ░Æ(ņØ╝ļ░śņĀüņ£╝ļĪ£ 50%)ņ£╝ļĪ£ ņĪ░ņĀĢĒĢ┤ņĢ╝ ĒĢ®ļŗłļŗż.

07 ņłśļ¬ģ ĒģīņŖżĒŖĖ

ļĀłņØĖ ĒģīņŖżĒŖĖ

: ņןļ╣äļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Ļ░Øņŗż ņĀäņ▓┤ņŚÉ ļīĆĒĢ┤ ņĄ£ņåī 3ļČä ļÅÖņĢł Ēśäņן ĒģīņŖżĒŖĖļź╝ ņŗżņŗ£ĒĢśĻ│Ā, Ļ░Øņŗż ļé┤ņŚÉ ļ¼╝ ļłäņČ£ņØ┤ ņŚåņ¢┤ņĢ╝ ĒĢ®ļŗłļŗż.

ņŗØļ│ä ļ░Å ļØ╝ļ▓© Ļ▓Ćņé¼

: ļ░░Ēä░ļ”¼ ņ║Éļ╣ł ļ▓łĒśĖ, ļ¬ģĒīÉ, Ļ▓ĮĻ│Ā Ēæ£ņŗ£, ļĪ£Ļ│Ā Ēæ£ņŗ£, ņĀæņ¦Ć Ēæ£ņŗ£, ĒÖöņ×¼ Ēæ£ņŗ£, ĻĘ╣ņä▒ Ēæ£ņŗ£ ļō▒ņØä ĒÖĢņØĖĒĢśņŚ¼ ļ¬ģĒÖĢĒĢśĻ│Ā, ņĀĢĒÖĢĒĢśļ®░, ņČöņĀü Ļ░ĆļŖźĒĢśĻ│Ā ļÅäļ®┤ ņé¼ņ¢æņØä ņżĆņłśĒĢśļŖöņ¦Ć ĒÖĢņØĖĒĢśņäĖņÜö.

ņĀ£ĒÆł ņÖĖĻ┤Ć Ļ▓Ćņé¼

: ļ░░Ēä░ļ”¼ Ēī®ņŚÉ ļ│ĆĒśĢņØ┤ļéś ĻĘĀņŚ┤ņØ┤ ņŚåĻ│Ā, ņÖĖļČĆņŚÉ ļ©╝ņ¦ĆĻ░Ć ņŚåņ£╝ļ®░, ņ║Éļ╣ł ņĮöĒīģ ņāēņāüņØ┤ ĻĘĀņØ╝ĒĢśĻ│Ā, Ļ▒░ĒÆłĻ│╝ ļ▓ŚĻ▓©ņ¦ÉņØ┤ ņŚåņ£╝ļ®░, ņĀæņ¦Ć ĻĄ¼ņĪ░Ļ░Ć Ļ│ĀņĀĢļÉśĻ│Ā ņŗĀļó░ĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņĢĪņ▓┤ ļāēĻ░ü ĒīīņØ┤Ēöäļź╝ ļ░░ņłśĒĢ£ Ēøä ļ®öņØĖ ļ░ĖļĖīĻ░Ć ļŗ½ĒśöļŖöņ¦Ć ĒÖĢņØĖĒĢśņŗŁņŗ£ņśż.

ņŚÉļäłņ¦Ć ņĀĆņן ņ╗©ĒģīņØ┤ļäłņØś ņĀ£ņĪ░ ĒÆłņ¦łņØĆ ņĀĢļ░ĆĒĢśĻ│Ā ņŗĀļó░ĒĢĀ ņłś ņ׳ļŖö ņןļ╣ä ņ¦ĆņøÉņŚÉ Ēü¼Ļ▓ī ņóīņÜ░ļÉ®ļŗłļŗż. ļ░░Ēä░ļ”¼ ņןņ╣śņØś ņāØņé░ ņØ╝Ļ┤Ćņä▒, ļ¬©ļōł ņĪ░ļ”ĮņØś ņĀĢĒÖĢņä▒, ņĀäņ▓┤ Ļ░Øņŗż ņŗ£ņŖżĒģ£ņØś ņÖäļ▓ĮĒĢ£ ĒģīņŖżĒŖĖ ļō▒ņØä ņ£äĒĢ┤ņä£ļŖö ĻĖ░ņłĀ ņ¦ĆņøÉņ£╝ļĪ£ ĒŖ╣ņłś ņןļ╣äĻ░Ć ĒĢäņÜöĒĢ®ļŗłļŗż.

ņŗĀņŚÉļäłņ¦Ć ņןļ╣ä ļČäņĢ╝ņØś ĒśüņŗĀ ĻĖ░ņŚģņ£╝ļĪ£ņä£,

ņŚÉņØ┤ņŗ£ ļē┤ ņŚÉļäłņ¦Ć

ļŖö ņłśļģäĻ░ä ļ░░Ēä░ļ”¼ ņĀ£ņĪ░ ņןļ╣ä ļ░Å ĒģīņŖżĒŖĖ ņןļ╣ä ĻĖ░ņłĀ ļČäņĢ╝ņŚÉ Ļ╣ŖņØ┤ Ļ┤ĆņŚ¼ĒĢ┤ ņÖöņ£╝ļ®░, ņŚÉļäłņ¦Ć ņĀĆņן ņé░ņŚģņØś ņןļ╣ä ņåöļŻ©ņģś ņĀäņ▓┤ ņ▓┤ņØĖņØä ļ¦ØļØ╝ĒĢśļŖö ņé¼ņŚģņØä ņĀäĻ░£ĒĢ┤ ņÖöņŖĄļŗłļŗż.

ņāüļźś ņ×¼ļŻī: ņĀäĻĘ╣ ņŖ¼ļ¤¼ļ”¼

ņŗżĒŚśņŗż Ēś╝ĒĢ® ņןļ╣ä

,

ņĀäĻĘ╣ ņĮöĒīģĻĖ░

, ļō▒.

ņģĆ ņĀ£ņĪ░ : ļ▓äĒŖ╝ĒśĢ/ņøÉĒåĄĒśĢ/ĒÅ┤ļ”¼ļ©Ė ņĀäņ¦Ć ņĀäņ▓┤ ņŗ£ļ”¼ņ”ł ņŗżĒŚś ļØ╝ņØĖ(ļ░śņ×ÉļÅÖņŚÉņä£ ņĀäņ×ÉļÅÖ ĻĄ¼ņä▒ņ£╝ļĪ£,

Ēöäļ”¼ņ”ś ļ░░Ēä░ļ”¼ Ēī® ņĪ░ļ”Į ļØ╝ņØĖ

ņé¼ļĪĆ).

ņŗ£ņŖżĒģ£ ĒåĄĒĢ®:

Ō¢Č

ļ░░Ēä░ļ”¼ Ēī® ņ×ÉļÅÖ ņĪ░ļ”Į ņןļ╣ä

Ō¢Č ļŗżļŗ©Ļ│ä

ĒģīņŖżĒŖĖ ņŗ£ņŖżĒģ£

(ņĀäĻĖ░ ņä▒ļŖź/ņŚ┤ Ļ┤Ćļ”¼/ĒÖöņ×¼ ņŚ░Ļ▓░ ĒģīņŖżĒŖĖ Ēöīļ×½ĒÅ╝)

Ō¢Č

ĒÖśĻ▓Į ņĢłņĀä ņŗ£ĒŚś ņ▒öļ▓ä

(ņŚ┤ņĀü ņåÉņāü ņŗ£ĒŚś, Ļ│ĀĻ│ĀļÅä ņĀĆņĀäņĢĢ ņŗ£ĒŚś, ņČ®Ļ▓® ņ¦äļÅÖ ņŗ£ļ«¼ļĀłņØ┤ņģś ņŗ£ĒŚś ļō▒ņØä ņ£äĒĢ£ ņןļ╣ä)